|

|

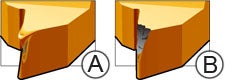

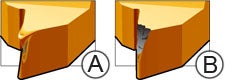

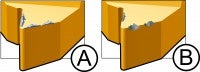

소성 변형

소성 변형(A)으로 시작해서

날 치핑(B)으로 이어집니다.

|

- 절삭 영역 온도가 너무 높음

- 부적절한 절삭유 공급

- 잘못된 재종

|

- a) 절삭 속도를 줄이고 인피드 수를 늘리십시오.

b) 최대 인피드 깊이를 줄이고 나사 가공 전에 직경을 확인하십시오.

- 절삭유 공급 개선

- 소성 변형 내성이 뛰어난 재종 선택

|

|

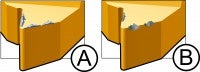

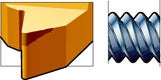

구성인선(BUE)

BUE(A)와 날 치핑(B)이 함께

발생합니다. 누적된 BUE가

소량의 인서트 소재와

함께 떨어져 나가 치핑을

유발합니다.

|

- 스테인리스강과 저탄소강에서 자주 발생

- 부적합한 재종 또는 절삭날과 너무 낮은 온도

|

- 절삭 속도 증가

- 인성이 우수한 인서트, 가급적이면 PVD 코팅 인서트 선택

|

|

|

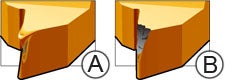

인서트 파손

|

- 나사 가공 전에 직경을 잘못 선삭함

- 너무 거친 일련의 인피드

- 잘못된 재종

- 칩 컨트롤 불량

- 잘못된 센터 높이

|

- 나사 가공 전에 나사의 최대 직경보다 반경 방향으로

0.03–0.07 mm(0.001–0.003 inch) 더 크게 올바른 직경으로 선삭

- 인피드 수 증가. 최대 인피드 크기 감소

- 인성이 더 많은 재종 선택

- C 형상으로 변경 및 수정된 경사 인피드 사용

- 올바른 센터 높이로 장착

|

|

빠른 전면 마모

|

- 고 연마 성 소재

- 너무 높은 절삭 속도

- 너무 얕은 인피드 깊이

- 인서트가 센터 라인 위에 있음

|

- 잘못된 재종. 내마모성이 더 강한 재종 선택

- 절삭 속도 감소

- 인피드 수 감소

- 올바른 센터 높이로 장착

|

|

비정상적인 전면 마모

한쪽 나사 면의 표면 조도 불량

|

- 잘못된 경사 인피드 방법

- 나사 리드각과 일치하지 않는 인서트

경사각

|

- 경사 인피드 방법 변경(F 및 A 형상:

나사면에서 3–5°, C 형상: 나사면에서 1°)

- 올바른 경사각을 위해 심 교체

|

|

진동

|

- 잘못된 가공물 클램핑

- 잘못된 공구 셋업

- 잘못된 절삭 조건

- 잘못된 센터 높이

|

- a) 소프트 조를 사용하십시오.

b) 테일 스톡을 사용할 때 가공물에 센터 홀을 최적화하고

테일 스톡/페이스 드라이버의 압력을 점검하십시오.

- a) 공구 오버행을 최소화하십시오.

b) 바의 클램핑 슬리브가 마모되지 않았는지 점검하십시오.

c) 나사 선삭 가공 전용 진동방지 바를 사용하십시오.

- 절삭 속도 증가. 효과가 없을 경우 속도를 크게 낮추고

F 형상 시도

- 올바른 센터 높이로 장착

|