나사 선삭 가공에서 인피드 방법을 선택하는 방법

OptiThreading™

OptiThreading™이란?

OptiThreading™은 나사 선삭 가공에서 칩 브레이킹을 제어할 수 있는 공구 진동 이동 방식입니다. 이 방식을 이용하면 마지막 패스를 제외한 모든 패스에서 반복 단속 절삭이 가능합니다.

OptiThreading™의 장점

- 공구, 가공물 또는 칩 컨베이어에 걸리는 긴 칩을 수동으로 제거하는 작업 감소

- 예기치 않은 기계 정지가 줄어 생산성 및 자동화 향상

- 긴 칩이 가공물을 손상시키지 않아 가공물 표면 품질 향상

- 작업 진동을 제어하여 나사의 표면 조도 개선

- 절삭 속도를 높여 나사산/직경이 크게 만들고 생산성을 높일 수 있음

- 진동 감소 – 공구 오버행을 늘릴 수 있음

OptiThreading™ 사용 시 고려사항

- ISO 코드(G32/G33/G34)를 처리할 수 있는 CNC 기계의 경우

- 외경 및 내경 가공

- 일반 및 원추형/테이퍼 나사

- 나사 직경이 12 mm 이상인 모든 표준 나사 유형에 적합

- 절삭유를 사용하는 것이 좋음

Optithreading™를 적용하는 방법

CoroPlus® Tool Path 소프트웨어로 NC 프로그램을 생성하는 방법에 대한 동영상을 시청하십시오.

기존의 나사 선삭 가공

나사 선삭 가공에서 세 가지 주요 인피드 방법은 수정된 경사 인피드, 반경 방향 인피드 그리고 증량성 인피드입니다. 인피드 방법은 나사 형태를 만들기 위해 인서트가 가공물에 적용되는 방식을 지정합니다.

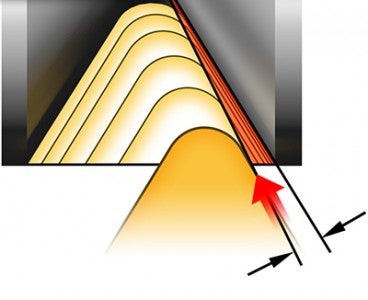

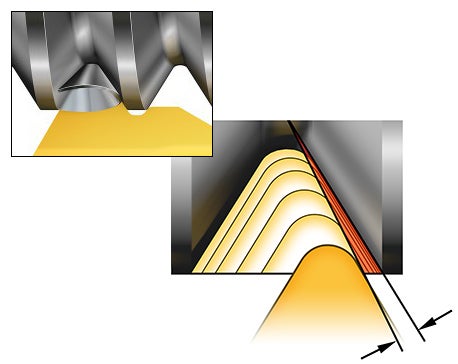

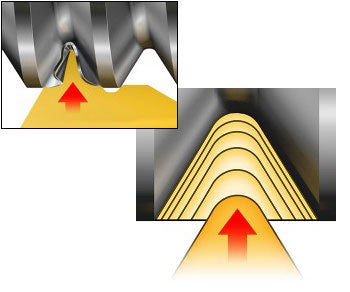

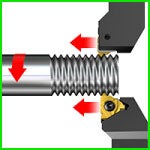

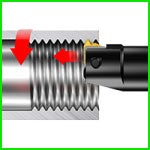

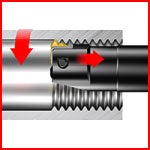

수정된 경사 인피드

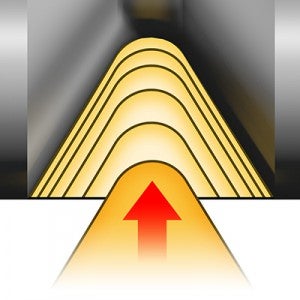

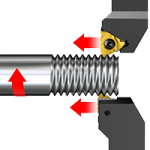

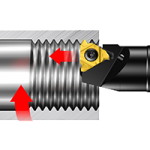

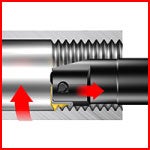

반경 방향 인피드(직선 인피드)

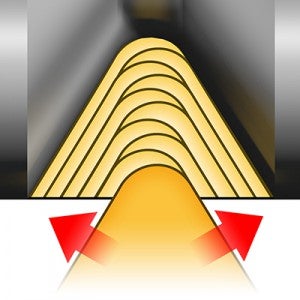

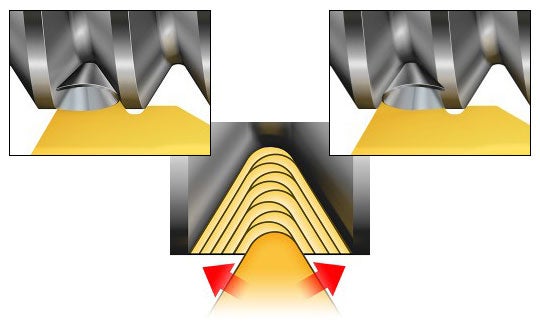

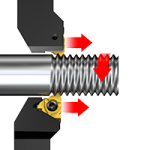

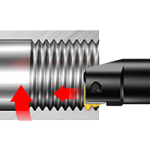

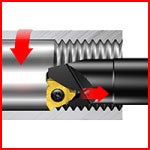

증량성 인피드

인피드 방법의 선택에는 가공 기계, 인서트 형상, 가공물 소재, 나사 프로파일 및 피치가 영향을 받으며 직접 영향을 미칩니다.

- 칩 컨트롤

- 나사 품질

- 인서트 마모 유형

- 공구 수명

수정된 경사 인피드

수정된 경사 인피드는 공구 수명과 칩 컨트롤을 극대화하는 우선 추천 방법입니다. 대부분의 CNC 장비는 인서트 날과 가공물 표면의 마찰을 피하기 위해 약간 수정된(각이 진) 이 방법이 미리 프로그래밍되어 있습니다.

- 모든 나사 선삭 가공과 인서트 유형에 권장됩니다.

- 칩이 더 두껍지만 인서트 한쪽면에서만 생성되므로 가공이 더 쉬워집니다.

- 필요한 패스 수가 감소해 인서트로 전달되는 열이 감소합니다.

- 칩을 최상의 방향으로 배출할 수 있도록 나사의 양쪽 나사면(반대쪽 나사면)에서 사용할 수 있습니다.

- 더 큰 나사와 진동 문제를 제거하는데 사용됩니다.

- 칩 브레이킹 형상을 사용한 인서트의 경우 이 방법이 가장 적합한 인피드 방법이고 1°의 인피드각을 사용해야 합니다.

기계 코드 예:

G76, X48.0, Z-30.0, B57 (인피드각), D05 등

장비 유형에 따라 경사 인피드의 매개 변수로 G92, G76, G71, G33, G32가 될 수 있습니다.

반경 방향 인피드

반경 방향(직선) 인피드는 가장 일반적으로 사용되는 인피드 방법으로 대부분의 비 CNC 선반에서 사용할 수 있는 유일한 방법입니다.

- 딱딱하고 V자 모양의 칩을 형성하고 제어하기 어렵습니다.

- 양쪽 나사면에서 인서트 마모가 균일합니다.

- 미세 피치에 적합합니다.

- 인서트 팁이 고온에 노출되어 가능한 인피드 깊이를 제한합니다.

- 큰 피치에서 진동 위험 및 칩 컨트롤이 불량합니다.

- 칩 브레이킹 형상은 반경 방향 인피드에 적합하지 않습니다.

증량성 인피드

증량성 인피드는 (5 mm (5 t.p.i)보다 큰 피치에 권장되는) 큰 나사 프로파일에 우선 추천됩니다.

- 칩이 양 방향을 향해 칩 컨트롤을 어렵게 만듭니다.

- 매우 거친 나사에서 균일한 인서트 마모와 긴 공구 수명을 보장합니다.

- 모든 형상을 증량성 인피드에 사용할 수 있습니다.

- 특수 CNC 장비가 필요합니다.

패스당 깊이

인피드 권장사항은 카탈로그나 ToolGuide에서 확인할 수 있습니다. 이는 시작 값으로 권장되고 해당 나사 선삭 가공에 가장 적합한 수의 패스를 시도해야 합니다.

- 0.05 mm (0.002 inch) 이하의 인피드는 피해야 합니다.

- CBN(입방정 질화 붕소) 팁 인서트는 인피드가 0.10 mm (0.004 inch)를 초과하면 안 됩니다.

- 멀티 포인트 인서트는 올바른 인피드 권장사항을 반드시 따라야 합니다.

패스당 깊이 감소(일정한 칩 부피)

패스당 인피드 깊이를 감소시키는 것이 가공 결과를 향상시키는 가장 일반적인 방법이고 모든 나사 선삭 가공에서 우선 추천됩니다.

- 첫 번째 패스를 가장 깊게 유지하고 마지막 패스를 약 0.07 mm (0.003 inch)로 유지하십시오.

- 인서트에 균일한 부하가 가해지고 칩 부위가 더욱 "균형 잡히게" 됩니다.

패스당 깊이가 일정함

패스당 일정한 깊이로 각 패스(마지막 패스 제외)는 패스 수에 관계없이 같은 깊이입니다. 이것은 덜 생산적인 방법입니다.

- 필요한 패스 수 증가

- 인서트에 대한 요구 증가

- 칩 컨트롤 향상 가능

- 1.5 mm 또는 16 t.p.i.보다 큰 피치에는 사용하면 안 됨

CNC 선반의 나사 선삭 사이클

표준 CNC 선반에는 첫 번째 패스와 마지막 패스를 포함하여 다양한 방법으로 피치, 나사 깊이 및 패스 수를 설정할 수 있는 전용 나사 선삭 사이클을 제공합니다.

마지막 패스에서는 스프링 패스(마지막 패스의 절입 깊이가 이전 패스의 절입 깊이와 동일한)를 사용하지 않을 것을 강력히 권장합니다. 권장 인피드 사이클을 사용해 우수한 나사 품질과 긴 인서트 수명을 확보하는 것이 더욱 유리합니다.

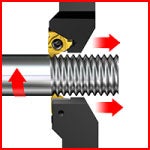

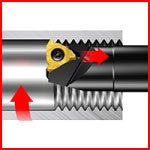

공구 이송 방향

다양한 방법으로 나사를 가공할 수 있습니다. 공구를 척 쪽으로 또는 척 반대 방향으로 이송하면서 스핀들을 시계 또는 반시계 방향으로 회전할 수 있습니다. 정상 위치나 뒤집어진 위치에서 나사 선삭 가공 공구도 사용할 수 있습니다(뒤집어진 위치가 칩 제거에 유리).

가장 일반적인 설정은 아래 그림에서 녹색으로 표시되어 있습니다.

척 반대쪽으로 가공(풀 나사 가공)

좌승수 나사에 우승수 공구를 사용하거나 그 반대로 하면 공구 재고가 감소해 비용을 절감할 수 있습니다.

아래 그림에서 빨간색으로 표시된 셋업에는 네거티브 심을 사용해야 합니다.

| 외경 | |

| 우승수 나사 | 좌승수 나사 |

우승수공구/인서트 |  좌승수 공구/인서트 |

우승수공구/인서트 |  좌승수 공구/인서트 |

좌승수 공구/인서트 |  우승수공구/인서트 |

| 내경 | |

| 우승수 나사 | 좌승수 나사 |

우승수공구/인서트 |  좌승수 공구/인서트 |

우승수공구/인서트 |  좌승수 공구/인서트 |

좌승수 공구/인서트 |  우승수공구/인서트 |

좌승수 공구/인서트 |  우승수공구/인서트 |