올바른 탭 유형을 선택하는 방법

올바른 탭을 선택할 때 고려해야 할 몇 가지 사항이 있습니다. 다음 지침을 따라 작업에 맞는 최상의 탭 유형을 선택하십시오.

다양한 태핑 공구 유형

태핑 공구의 선택은 나사 가공을 하려는 홀의 유형에 따라 달라집니다.

나사 형태 유형 및 소재(ISO 적용 영역)

올바른 나사 형태 유형과 소재를 확인하십시오.

나사 가공 챔퍼 유형

태핑 홀의 유형이 사용할 챔퍼 유형을 결정합니다.

다양한 태핑 공구 유형

태핑 공구는 네 가지 유형, 즉 직선 플루트 탭, 스파이럴 포인트 탭, 스파이럴 퓨즈 탭 및 전조 탭으로 구분됩니다. 유형의 선택은 나사 가공을 하려는 홀의 유형(막힌 홀 또는 관통 홀)과 가공물 소재에 따라 달라집니다.

직선 플루트 탭

스파이럴 포인트 탭

스파이럴 퓨즈 탭

전조 탭

절삭 탭

절삭 탭을 사용하면 탭이 소재를 절삭하고 칩이 발생합니다.

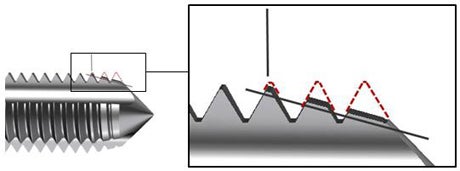

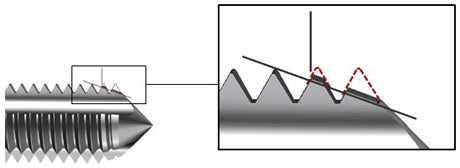

전조 탭

절삭 탭 대비 장점:

- 전조 탭은 보통 일반적인 나사 절삭보다 빠릅니다.

- 칩 제거 문제 없이 최소 3.5 × D의 깊은 나사의 가공이 가능합니다.

- 전조 탭은 공구 수명이 더 깁니다.

- 여러 가지 소재와 관통 홀과 막힌 홀 모두에 한가지 유형의 공구를 사용할 수 있습니다.

- 전조 탭은 설계가 안정적이어서 파손 위험이 작습니다.

- 올바른 공차의 나사가 보장됩니다.

- 칩이 발생하지 않습니다.

- 나사가 최대 100% 더 강합니다(더 높은 박리 강도)

- 나사의 낮은 표면 거칠기

효과적인 사용을 위한 전제조건:

- 특정 연성이 필요하기 때문에 모든 소재에 적합하지는 않습니다.

- 권장 인장강도 한도는 1200 N/mm2입니다.

- 정밀한 드릴링 홀 직경이 필요합니다.

- 우수한 윤활 성능이 필수입니다.

나사 형태 유형 및 소재(ISO 적용 영역)

태핑 공구는 다양한 나사 형태에서 사용할 수 있습니다. 가공하려는 나사 형태 유형에 대해 알아야 합니다. 각 나사 형태와 해당 나사 형태가 사용되는 적용 영역에 대해 자세히 알아보십시오.

아래 표는 특정 소재에 최적화된 태핑 공구와 다목적성에 최적화된 태핑 공구를 어떤 나사 형태에 사용할 수 있는지 보여줍니다.

| M, MF, UNC, UNF | M, MF, UNC, UNF, G, NPT, NPTF | M, MF, UNC, UNF, G | M, MF, UNC, UNF | M | M, MF, UNC, UNF, G, NPT, NPTF, EGM |

나사 가공 챔퍼 유형

탭 챔퍼는 여러 절삭 날의 절삭 작용을 분산시키는 나사의 테이퍼링입니다. 일반적으로 태핑 가공할 홀의 유형에 따라 사용할 챔퍼 유형이 결정됩니다. 챔퍼 유형에는 B, C 및 E의 세 가지가 있습니다.

챔퍼 유형 B=3.5 – 5 x 나사

긴 챔퍼:

- 높은 토크

- 최상의 표면 품질

- 얇은 칩

- 챔퍼에서 낮은 압력

- 공구 수명 연장

- 스파이럴 포인트 탭에서 가장 일반적인 유형

챔퍼 유형 C=2 –3.5 x 나사

중간 챔퍼:

- 낮은 토크

- 우수한 표면 품질

- 보통 두께의 칩

- 챔퍼에서 보통 압력

- 공구 수명 보통

- 가장 일반적인 설계

- 막힌 홀을 위한 표준 챔퍼

- 스파이럴 플루트 탭에서 가장 일반적인 유형

챔퍼 유형 E=1.5 – 2 x 나사

짧은 챔퍼:

- 낮은 토크

- 우수한 표면 품질

- 두꺼운 칩

- 챔퍼에서 높은 압력

- 짧은 공구 수명

- 극단적인 설계

- 홀 바닥에 여유가 많지 않을 때 사용

포인트/챔퍼 행렬

탭 포인트 유형은 탭 생산에 따라서만 결정됩니다. 아래는 일반적으로 함께 사용되는 포인트와 챔퍼를 탭 직경별로 분류한 차트입니다.

|  |  |  |  |

| ≤5 | >No1-No10 | 1 | 1 | 1 |

| >5 ≤6 | >No12-1/4 | 1 | 1, 2 | 1 |

| >6 ≤10 | >1/4-1/2 | 1 | 1, 2, 4 | 1, 4 |

| >10 ≤12 | >3/8-1/2 | 2, 3 | 2, 3 | 2, 3 |

| >12 | >1/2 | 3 | 3 | 3 |