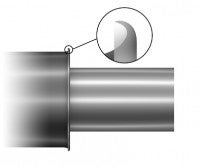

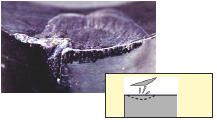

逃げ面摩耗

あらゆる加工において好ましい摩耗。予想可能で安定した工具寿命の提供。

|

- 切削速度が高すぎる

- 材種のじん性が高すぎる

- 耐摩耗性が十分でない

- 被削材中の硬質成分

|

- 切削速度を下げる

- じん性あるいは耐摩耗性に関してより適切な材種を選択する

|

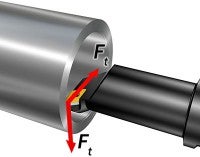

境界摩耗

|

- 粘着性および/あるいは加工硬化しやすい被削材

- ~90°の切込み角

(~0°のアプローチ角)を使用する

- ブレーカがネガティブすぎる

|

- よりシャープな切刃を選択する

- 切込角を小さくする

- 切込み深さを変更する

|

すくい面摩耗

|

- 切削速度および/または送りが高すぎる

- チップブレーカ幅が狭すぎる

- 化学的摩耗またはこすり摩耗

- 耐摩耗性が低すぎる

|

- 切削速度または送りを下げる

- より耐摩耗性の高い材種を選択する

- ポジの角度がより大きいチップブレーカを選択する

|

塑性変形

陥没 盛り上り

|

- 熱負荷と圧力が高い、切削温度が高すぎる

- 材種のじん性が高すぎる/低すぎる

- クーラントの供給不足

|

- 切削速度および/または送りを下げて熱と圧力の負荷を低減する

- エッジの陥没の場合はまず送りを下げる

- フランク面の陥没の場合はまず切削速度を下げる

- より耐摩耗性/耐熱性の高い材種を選択する

- ポジの角度がより大きいチップブレーカを選択する

- クーラントの供給を改善する

|

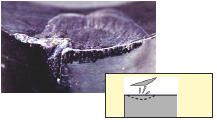

構成刃先 (B.U.E)

|

- 切削温度が低すぎる

- 粘着性の/汚れた被削材

- ブレーカがネガティブすぎる

- コーティングが厚すぎる

|

- 切削速度を上げて切削温度を高くする

- PVDコーティング材種(PVDコーティング上の構成刃先がより少ない)を選択する

- ポジの角度がより大きいブレーカを選択する

|

フレーキング(剥離)

|

- 汚れた被削材

- 切削速度が低すぎる

- クーラントを使用した断続加工

- コーティングが厚すぎる

|

- 切削速度を上げる

- クーラント供給を停止する

- コーティングが薄く、刃先の信頼性が高い材種 (PVD) を選択する

|

切刃のチッピング

|

- 不安定な加工条件

- 材種が硬すぎる/もろすぎる

- コーティングが厚すぎる(CVD、刃先のフレーキングにつながる)

|

- 加工条件をより安定したものにする

- よりじん性の高い材種を選択する

- より強力なブレーカを選択する

- コーティングの薄い材種 (PVD) を選択する

|

熱亀裂

|

- 切刃温度の変化

- 断続加工およびクーラント

- 熱変化により影響を受けやすい材種

- コーティングの厚い材種 (CVD) を使用する

|

- 温度レベルを一定にするためクーラント供給をオフにするか、多量のクーラントを供給する

- 切削速度を下げる

- コーティングの薄い材種 (PVD) を選択する

|

欠損

|

- 異常摩耗

- 不適切な材種の選択(じん性/硬度が高すぎる)

- 切削条件が不適切

|

- 加工時間を短くする:磨耗がどのように始まるか、顕著な磨耗の種類をチェックする

- 切削条件の変更

- より適切なチップ材種/ブレーカを選択する

|

スライス欠損 - セラミック

|

|

- 送りを下げる

- よりじん性の高い材種を選択する

- より面取りの小さなチップを選択するか、切削抵抗方向を変更するために他のブレーカを使用する

|

切刃以外でのチッピング

|

- ショルダー部へ向けての端面加工による切りくず詰まり

- 切りくずが切刃から逸れる

- 送りあるいは送り方向が最適でない

|

- 加工径路を変更する (ショルダー部へ向けての端面加工を回避するため)

- 送りを変更する

- PVDコーティング材種を選択する

- 切りくずの流れる方向を変えるチップブレーカを選択する

|