さまざまな被削材における旋削加工方法

鋼の旋削加工

鋼は非合金鋼、低合金鋼、高合金鋼に分類することができますが、それぞれが旋削加工の推奨事項に影響を及ぼします。

非合金鋼の旋削加工

被削材分類:P1.1

炭素鋼の炭素含有量は最大0.55%です。低炭素鋼(炭素含有量が0.25%未満)は、切りくず処理が難しく、溶着(構成刃先)傾向があるため、特別な注意が必要です。

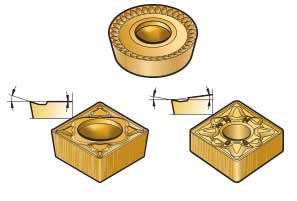

できる限り高い送りを達成するために切りくずを破断して排出するには、ワイパーチップが強く推奨されます。

高切削速度を使用して、表面に悪影響を与える可能性のあるチップの構成刃先を防ぎます。シャープな刃先と軽切削ブレーカが溶着傾向を減少させて、刃先の劣化を防止します。

低合金鋼の旋削加工

被削材分類:P2.x

低合金鋼の被削性は、合金成分と熱処理(硬度)によって異なります。このグループに属するすべての被削材で最も一般的な摩耗メカニズムは、すくい面摩耗と逃げ面摩耗です。高硬度材の場合、切削領域が高温になるため、塑性変形も一般的な摩耗メカニズムとなります。

低合金鋼で焼入れ処理がされていない場合は、鋼の材種とブレーカが第一推奨です。高硬度材では、より硬い材種(鋳鉄材種、セラミックおよびCBN)の使用が有益です。

高合金鋼の旋削加工

被削材分類:P3.x

高合金鋼には、総合金成分が5%以上含まれる炭素鋼があります。このグループには、柔らかい材質と硬い材質の両方があります。被削性は、合金成分と硬度が高いほど低くなります。

低合金鋼の場合は、鋼の材種とブレーカが第一推奨です。

合金成分が5%を超え、硬度が450 HBを超える鋼の場合、塑性変形耐性と切刃強度について特別な要求が課せられます。より硬い材種(鋳鉄材種、セラミックおよびCBN)の使用を検討してください。

ステンレス鋼の旋削加工

ステンレス鋼はフェライト/マルテンサイト系、オーステナイト系および二相(オーステナイト/フェライト)に分類でき、それぞれに独自の旋削加工の推奨事項があります。

フェライトおよびマルテンサイト系ステンレス鋼の旋削加工

被削材分類:P5.1

このステンレス鋼は、被削材分類P5.xの鋼材として分類されます。この種の鋼の一般加工推奨事項は、弊社のステンレス鋼の材種とブレーカです。

マルテンサイト鋼は、焼入れ処理がされた状態で加工でき、チップの塑性変形耐性について特別な要求が課せられます。CBN材種(HRC = 55かそれ以上)の使用を検討してください。

オーステナイト系ステンレス鋼の旋削加工

被削材分類:M1.xおよびM2.x

オーステナイト系ステンレス鋼は最も一般的なタイプのステンレス鋼です。このグループには、ニッケル量が20%以上のステンレス鋼と定義されているスーパーオーステナイト系ステンレス鋼も含まれます。

推奨される材種とブレーカは、弊社のCVDおよびPVD材種のステンレス鋼です。

断続加工の場合、あるいはチップハンマリングや切りくず詰まりが摩耗メカニズムの主因である場合は、PVD材種の使用を検討してください。

その他の事項:

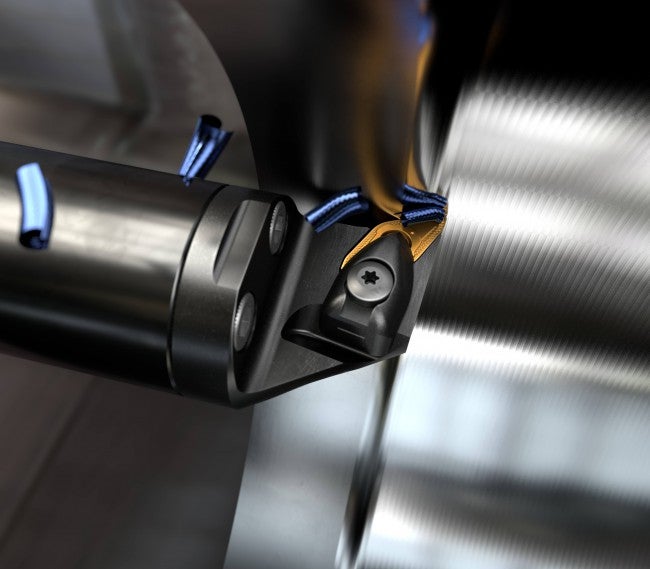

- 必ず切削油を使用してすくい面摩耗や塑性変形の発生を抑制し、可能な限り大きなノーズRを使用してください。クーラントについての詳細はこちら

- 境界摩耗を防ぐために、丸チップまたは小さい切込み角を使用してください

- 溶着傾向や構成刃先はよくあることです。これらは加工面品質と工具寿命に悪影響を与えます。シャープな切刃および/またはポジティブなすくい面を持つブレーカを使用してください

二相(オーステナイト/フェライト)ステンレス鋼の旋削加工

被削材分類:M3.4

より合金成分が高い二相ステンレス鋼の場合、スーパー二相ステンレス鋼あるいはハイパー二相ステンレス鋼と呼ばれます。機械的強度が高い材料は、特に切削熱、切削抵抗、切りくず処理などにおいて加工が難しくなります。

推奨される材種とブレーカは、弊社のCVDおよびPVD材種のステンレス鋼です。

その他の事項:

- 切りくず処理の改善と塑性変形の防止のために、クーラントを使用してください。できれば高精度クーラントの内部クーラント供給の工具を使用してください。クーラントについての詳細はこちら

- 浅い切込角を使用して境界摩耗とバリの発生を防止してください。

鋳鉄の旋削加工

鋳鉄には5つの主要タイプがあります:

- ネズミ鋳鉄 (GCI)

- ダクタイル鋳鉄 (NCI)

- 可鍛鋳鉄 (MCI)

- コンパクト黒鉛鋳鉄 (CGI)

- オーステンパ球状黒鉛鋳鉄 (ADI)

鋳鉄はSiを含有し(1–3%)、C含有量が2%を超えるFe-C合成物です。これは切りくずが短い被削材で、ほとんどの加工条件において良好な切りくず処理を実現します。

鋳鉄材の大多数に対して、弊社の鋳鉄の材種とブレーカを使用することをお勧めします。ネズミ鋳鉄で切削速度が高い場合は、セラミックおよびCBN材種を使用することをお勧めします。

耐熱合金 (HRSA) の旋削加工

超合金は、高温での機械的強度と変形に対する耐性に優れています(応力を受けると固体がゆっくり移動あるいは変形する傾向)。これは優れた耐食性/耐酸化性も提供します。耐熱合金 (HRSA) は4つの被削材グループに分けることができます:

- ニッケル基(インコネルなど)

- 鉄基

- コバルト基

- チタン合金(チタンは純チタンか、あるいはα、β、α-βのチタン合金があります)

耐熱合金 (HRSA) とチタン合金は共に被削性が悪く、特に時効硬化された材料の加工は切削工具への要求が高くなります。そのため、さまざまな硬度を持ち、さまざまな残留応力で形成されるいわゆる「白い層」を回避するため、シャープな切刃を使用することが重要です。

耐熱合金 (HRSA) 材:耐熱合金 (HRSA) 材の旋削加工時は、一般にPVDおよびセラミック材種が使用されます。耐熱合金 (HRSA) 用に最適化されたブレーカの使用をお勧めします。

チタン合金:主にノンコートおよびPVD材種を使用します。耐熱合金 (HRSA) 用に最適化されたブレーカの使用をお勧めします。

チタン合金および耐熱合金 (HRSA) の両方に共通する摩耗は境界摩耗です。最適な性能のために、これらのガイドラインに従ってください:

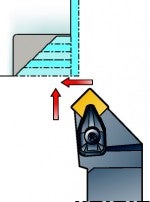

- 45°より小さい切込み角の使用をお勧めします

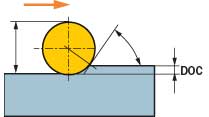

- チップ径/ノーズRと切込み深さの正しい関係を確認してください

- ランピング加工または複数のパスを使用する場合は、0.25 mm (0.0098 inch) より大きい切込み深さの使用をお勧めします

- 耐熱合金 (HRSA) やチタン合金を旋削加工する場合は、超硬チップ、セラミックチップのどちらを使用するかに関わらず、必ずクーラントを使用する必要があります。クーラント量は多く、十分に行き渡るようにしてください。クーラントについての詳細はこちら

- セラミックを使用する場合、最適な性能を確保するために、加工前面取りではチップが切削部から出入りするときにバリの発生リスクを最小限に抑えることをお勧めします

非鉄材料(アルミニウム)の旋削加工

このグループには、例えばアルミニウム、銅、青銅、真ちゅう、金属基複合材 (MMC) およびマグネシウムといった非鉄軟質金属が含まれます。被削性は合金成分や熱処理、製造工程(鍛造、鋳造など)によって異なります。

アルミ合金の旋削加工

被削材分類:N1.2

必ずシャープな切刃を持つ標準形状のポジチップを使用してください。ノンコートおよびPCD材種が第一推奨です。

Si含有量が13%を超えるアルミ合金の場合、PCDを使用してください。超硬チップ材種の場合は、工具寿命が劇的に短くなります。

アルミ合金の切削加工で使用する切削油は、ほとんどの場合、切りくず排出に使用されます。

高硬度鋼の旋削加工

一般に硬度55–65 HRCの鋼の旋削加工は、高硬度材旋削加工と定義され、研削加工に代わるコスト効率の高い加工です。高硬度材旋削により、柔軟性の向上、リードタイムの改善、品質の向上が実現されます。

立方晶窒化ホウ素 (CBN) 材種は、浸炭焼入れ鋼および高周波焼入れ鋼の高硬度材旋削に適した究極の材種です。およそ55 HRCより軟らかい鋼の場合は、セラミックまたは超硬チップを使用してください。

高硬度材旋削用に最適化されたCBN材種を使用してください。

- 良好な機械とクランプの安定性を確保します

- 工具寿命が向上するように、小さい切込み角と適切な刃先処理を達成するため、可能な限り浅い切込みを使用します

- 最高の加工面品質を達成するため、ワイパーチップを使用します