旋削加工において良好な部品品質を達成する方法

旋削加工される部品の良好な品質、切りくず処理を達成することは、考慮すべき最重要要素の一つです。良好な部品品質を達成するために、適切な切削条件を選択して、加工のヒントをご確認ください。

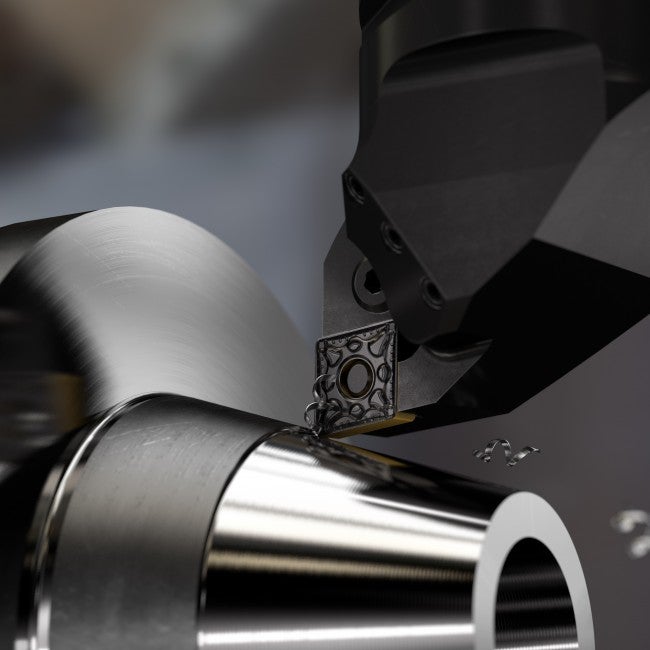

良好な切りくず処理

切りくず処理は旋削加工で重要な要因の一つであり、主な切りくず処理の選択肢は次の3つです。

- 自己破断(ネズミ鋳鉄など)

- 工具にぶつかって破断

- 加工物にぶつかって破断

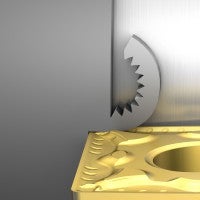

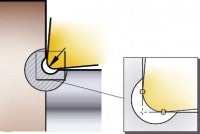

自己破断

工具にぶつかって破断

加工物にぶつかって破断

切りくず処理に影響する要素

- チップブレーカ:切りくずは、切りくず溝の幅と刃先形状および工具形状により、開いた、あるいは圧縮された形状になります

- ノーズR:ノーズRが小さい方が、大きなノーズRよりも切りくずをコントロールできます

- 切込み角(アプローチ角):角度に応じて、切りくずはさまざまな方向に向かいます。たとえば、 ショルダー部に向かったり、ショルダー部から外に向かったりします

- 切込み深さ:加工物の材質によっては、切込み深さが大きい方が切りくず処理に影響があり、切りくずの破断および除去により大きな力が必要となります

- 送り:送りが高い方が、一般的に強い切りくずが生成されます。時には切りくず処理に役立つこともあります

- 切削速度:切削速度の変更が、切りくず処理性能に影響します

- 被削材:切りくずが短い被削材(鋳鉄など)は、一般的に加工しやすい材質です。機械的強度と変形に対する耐性に優れた被削材

(インコネルなど、応力を受けると固体がゆっくり移動あるいは変形する傾向のある材料)の場合、切りくず処理はより重要です

旋削加工の切削条件

旋削加工の正しい速度と送りを選ぶ際は、必ず機械、工具、チップ、そして被削材を考慮してください。

- 低送りから始めて、チップの安全性と加工面品質を確認してから、送りを上げて切りくず処理を改善します。

- 切込みはノーズRより大きくします。これによりチップの径方向のたわみが最小限に抑えらるため、このことは内径加工で重要になります。

- 切削速度の設定が低すぎると、工具寿命が短くなるため、常に推奨切削速度、vc m/min (ft/min) で加工します。

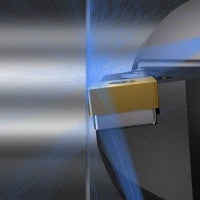

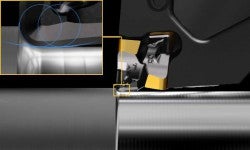

クーラントによる旋削加工部品の品質の向上

クーラントを正しく使用すると、加工安定性が高まり、工具性能と加工部品の品質が向上します。クーラントの使用時は、以下のことを考慮してください:

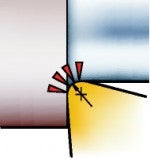

- 仕上げ加工には、高精度クーラント対応の工具を推奨します

- 切りくずを破断するのに必要なクーラント圧は、ノズル径(噴射口)、被削材質、切込み深さ、送りによって異なります

- 必要なクーラント流量は、クーラント穴の圧力と全体のクーラント供給エリアによって異なります

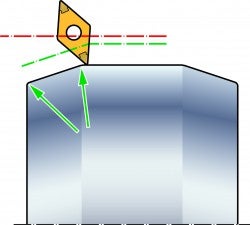

- 中荒加工および荒加工では、逃げ面へのクーラントを推奨します

- 仕上げ加工には、高精度クーラントと逃げ面へのクーラントの両方を使用することを推奨します

課題に応じた適切なクーラント使用方法

- 切りくず処理の問題:すくい面へのクーラントを使用

- 寸法の問題:通常は温度が高すぎることが原因のため、すくい面/逃げ面へのクーラントの両方をできるだけ高圧で使用します。

- 加工面品質不良:切りくずが原因の場合はすくい面へのクーラントを使用します。

- 荒加工で工具寿命が予測不能:逃げ面へのクーラントのみを使用します。

- 仕上げ加工で工具寿命が予測不能:すくい面/逃げ面へのクーラントの両方を使用します。

- 内径加工での切りくず排出が不十分:すくい面/逃げ面へのクーラントの両方をできるだけ高圧で使用します。

旋削加工部品の良好な加工面品質を達成する方法

加工面品質の一般的なルール:

- 加工面品質は、切削速度を高めることで改善できることがよくあります

- チップブレーカ(ニュートラル、ポジティブおよびネガティブなすくい角、およびポジティブな逃げ角)は加工面品質に影響を及ぼします

- チップ材種の選定は加工面品質に何らかの影響を及ぼします

- びびり傾向がある場合は、小さなノーズRを選択します。

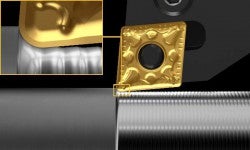

ワイパーチップ

ワイパーチップは、良好な加工面品質と切りくず処理性能を失うことなく、高い送り速度での旋削を行うことができます。

一般的なガイドライン:送りを2倍にしても加工面品質は同等。送りが同じ場合加工面品質は2倍良好。

ワイパーチップは、チップを加工物に沿って送ったときに加工面がスムースになるように設計されていて、ワイパー効果は主に直線的な旋削および端面加工向けに設計されています。

標準コーナR

ワイパーコーナR

送り速度に基づいた標準チップとワイパーチップの比較

注意!すべての標準コーナRの値は理論的に計算したものです。ワイパーRの値は低合金鋼における経験値をベースにしています。

| 送り mm (inch) | 標準RE 0.4 mm (0.016 inch) Ra µm (µinch) | ワイパー (-WF/-WM) RE 0.4mm (0.016 inch) Ra µm (µinch) | 標準 RE 0.8 mm (0.031 inch) Ra µm (µinch) | ワイパー (-WMX) RE 0.8 mm (0.031 inch) Ra µm (µinch) |

| 0.07 (0.003) | 0.31 (12.4) | 0.30 (12.0) | - | - |

| 0.10 (0.004) | 0.63 (25.2) | 0.32 (12.8) | 0.31 (12.4) | - |

| 0.12 (0.005) | 0.90 (36.0) | 0.45 (18.0) | 0.45 (18.0) | - |

| 0.15 (0.006) | 1.41 (56.4) | 0.70 (28.0) | 0.70 (28.0) | 0.25 (10.0) |

| 0.18 (0.007) | 2.03 (80.8) | 1.00 (40.0) | 1.00 (40.4) | 0.30 (12.0) |

| 0.20 (0.008) | 2.50 (100.0) | 1.25 (50.0) | 1.25 (50.0) | 0.35 (14.0) |

| 0.22 (0.009) | 3.48 (139.2) | 1.74 (69.6) | 1.74 (69.6) | 0.40 (16.0) |

| 0.25 (0.010) | - | - | 2.25 (90.0) | 0.45 (18.0) |

| 0.28 (0.011) | - | - | 2.82 (112.8) | 0.50 (20.0) |

| 0.30 (0.012) | - | - | 3.23 (129.2) | 0.55 (22.0) |

| 0.35 (0.014) | - | - | 4.40 (176.0) | 0.60 (24.0) |

| 0.40 (0.016) | - | - | 5.75 (230.0) | 0.70 (28.0) |

| 0.45 (0.018) | - | - | 8.54 (341.6) | 1.1 (44.0) |

| 0.50 (0.020) | - | - | 10.55 (422.0) | 1.3 (51.0) |

| 送り mm (inch) | 標準RE 1.2 mm (0.047 inch) Ra µm (µinch) | ワイパー (-WMX) RE 1.2mm (0.047 inch) Ra µm (µinch) | 標準 RE 1.6 mm (0.063 inch) Ra µm (µinch) | ワイパー (-WMX) RE 1.6 mm 1) (0.063 inch) Ra µm (µinch) |

| 0.15 (0.006) | 0.47 (18.8) | - | - | - |

| 0.18 (0.007) | 0.68 (27.2) | - | - | - |

| 0.20 (0.008) | 0.83 (33.3) | 0.3 (12.0) | 0.63 (25.2) | - |

| 0.22 (0.009) | 1.16 (46.4) | 0.3 (12.0) | 0.87 (34.8) | - |

| 0.25 (0.010) | 1.50 (60.0) | 0.4 (16.0) | 1.12 (44.8) | 0.3 (12.0) |

| 0.28 (0.011) | 1.88 (75.2) | 0.4 (16.0) | 1.41 (56.4) | 0.35 (14.0) |

| 0.30 (0.012) | 2.16 (86.4) | 0.4 (16.0) | 1.62 (64.8) | 0.4 (16.0) |

| 0.35 (0.014) | 2.93 (117.2) | 0.5 (20.0) | 2.20 (88.0) | 0.4 (16.0) |

| 0.40 (0.016) | 3.83 (153.2) | 0.65 (26.0) | 2.88 (115.2) | 0.4 (16.0) |

| 0.45 (0.018) | 5.70 (228.0) | 0.85 (34.0) | 4.27 (170.8) | 0.5 (20.0) |

| 0.50 (0.020) | 7.03 (281.2) | 1.15 (46.0) | 5.27 (210.8) | 0.7 (28.0) |

| 0.55 (0.022) | 8.51 (340.4) | 1.2 (48.0) | 6.38 (255.2) | 0.9 (36.0) |

| 0.60 (0.024) | 10.13 (405.2) | 1.3 (52.0) | 7.59 (303.6) | 1.05 (42.0) |

| 0.65 (0.026) | - | - | 8.91 (356.4) | 1.25 (50.0) |

| 0.70 (0.028) | - | - | 10.31 (413.6) | 1.3 (52.0) |

| 0.85 (0.033) | - | - | 15.24 (609.6) | 1.9 (76.0) |

| 0.90 (0.035) | - | - | 17.09 (683.0) | 2.1 (84.0) |

- 1.6 mm (0.06 inch) コーナRの値はDNMXチップをベースにしています

外径旋削の加工ヒント

びびりの影響を受けやすい加工物

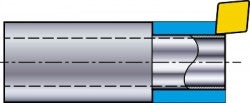

1パス切削(例:管材)

力がチャック/スピンドルに軸方向に作用するようにすべての切削を1パスで加工することをお勧めします。

例:

外径 (OD): 25 mm (0.984 inch)

内径 (ID): 15 mm (0.590 inch)

切込み深さ ap: 4.3 mm (0.169 inch)

肉の厚さ: 0.7 mm (0.028 inch)

| OD = 25 mm (0.984 inch) | ap 4.3 mm (0.169 inch) |

| ID = 15 mm (0.590 inch) |

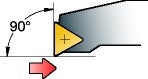

切削力を軸方向に作用させるため、90°に近い切込み角とすることができます。これにより加工物における曲げ力が最小になります。

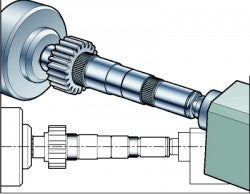

2パス切削

上下のタレットを同期させた加工は径方向の切削抵抗を平均化させ、加工物のびびりと曲がりを防ぎます。

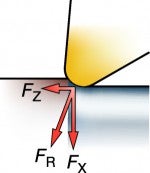

細物/薄肉加工物

細物/薄肉部品を旋削加工する場合は、以下のことを考慮してください。

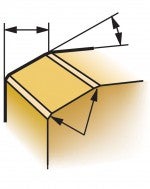

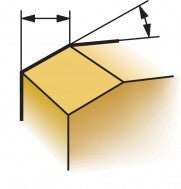

- 90°に近い切込み角を使用します。わずかな変化(91/-1°から95/-5°)でも加工中の切削力方向に影響を及ぼします

- 切込み深さ (ap) はノーズR (RE) より大きくします。apが大きいと軸方向力 (Fz) は大きくなり、径方向切削力 (Fx) は小さくなり、これによりびびりが発生します

- シャープな切刃と小さなノーズR (RE) を備えたチップを使用して、切削抵抗を低く抑えます。

- この種の加工において好ましい耐摩耗性とシャープな切れ刃を備えたサーメットまたはPVD材種の使用を検討してください

肩削り/ショルダー部の旋削

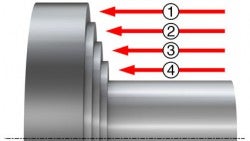

切れ刃の損傷を防ぐために、ステップ1-5に従ってください。この方法はCVDコーティングチップにとって大変好ましく、刃先の破損を大幅に削減できます。

ステップ1-4:

切りくず詰まりを防ぐために、各ステップ (1-4) の間隔を送り速度と同じに維持します。

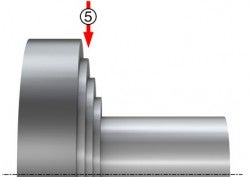

ステップ5:

最後の切削は、外径から内径へと向かって1パスで垂直に行います。

ショルダー部で端面削りしている時に内径から外径へと加工すると、径方向に切りくずが巻きつき問題が発生することもあります。工具パスを変更すると切りくず方向が反転して問題を解決することができます。

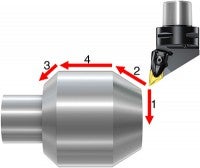

端面加工

端面加工 (1) と面取り (2) から開始します。可能な場合、および加工物の形状条件が許す場合は、面取り (3) を加工します。軸送り切削 (4) は最後の加工になります。加工中は、チップが滑らかな切込みと抜け際を実現します。

次のパスのために加工物に規準ポイントを設定するために、端面加工を最初の加工とします。

切削の終了時(切刃が加工物から抜けるとき)にはバリの発生が問題になることがあります。面取りあるいはコーナ部から抜けるとき(コーナ部を越えるとき)にはバリの発生は最小あるいは発生しません。

加工物の面取りは切刃の切込みをスムースにします(端面加工と軸送り旋削のどちらにおいても)。

断続切削

断続切削加工の場合:

- 六角棒材などの高速の断続が必要となる加工では、切刃にじん性を持たせるためにPVD材種を使用します

- 大きなワークや重断続切削を伴う加工では、じん性の高いCVD材種を使用して十分なじん性を確保します

- 強力なチップブレーカの使用を検討します

- 熱亀裂を回避するには、クーラントをオフにすることが有益な場合があります

ぬすみ加工(研削逃げ)を伴う仕上げ加工部品

軸送り旋削および端面加工の場合は、以下のためできるだけ大きなノーズR (RE) を使用してください。

- 強い切刃と高い信頼性

- 良好な加工面品質

- 高送りが可能

ぬすみ加工の幅を超過しないようにし、バリを取るためにぬすみ加工を最後の加工として実施してください。

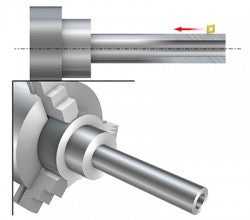

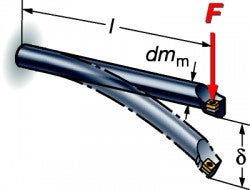

内径旋削の加工のヒント

- できるだけ大きなバイト径を選択してください。ただし、同時に、バイトと穴の間に切りくずを排出できるだけの十分なスペースがあることも確認してください

- 適用される切削条件に対して切りくず排出が十分であること、また適切な形状の切りくずが生成されていることを確認してください。

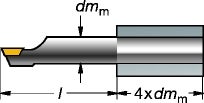

- できるだけ小さな突出し量を選択してください。ただし、同時に、ボーリングバイトの長さで推奨クランプ長さが割り当てできることも確認してください。クランプ長さはバイト径の3倍以上にする必要があります

- びびりの影響を受けやすい部品を製造する場合は、防振型ボーリングバイトを使用してください

- できるだけ90°に近い切込み角を選択して、切削抵抗をボーリングバイトに沿って移動させてください。切込み角は75°以上にする必要があります

- 最優先として、刃先交換式チップは標準形状のポジチップとポジチップブレーカで構成され、工具のたわみを最小限に抑制する必要があります

- 切込み深さより小さなチップノーズRを選択してください

- 刃先の食いつきが不十分だと、切削中に摩擦が原因となって発生するびびりが大きくなることがあります。良好な切削アクションを得るには、ノーズRより大きな刃先の食いつきを選択してください

- 刃先の食いつきが大きすぎると(大きな 切込み、および/または大きな送り)、工具のたわみのためにびびりが大きくなることがあります。

- ノンコートチップや薄膜コーティングチップは、厚膜コーティングチップと比較して切削抵抗が低くなります。これは長さ/径の関係が大きい場合に特に重要になります。通常は、シャープな刃先はびびりを最小限に抑えて、穴の品質を向上させます

- オープンチップブレーカ形状は、多くの場合、内径加工の方がさらに有利になることがあります

- じん性の高いチップ材種は、切りくずの詰まりやびびりに対応することできるので、 特定の加工では検討事項になる場合があります。

- 切りくず生成を改善する必要がある場合は、別のツールパスを考慮してください。

高硬度材旋削の加工のヒント

高硬度材旋削には、旋削加工に関する一般推奨事項に加えて、考慮すべき重要な要素がいくつかあります(生産工程に硬化前の加工物の準備が含まれる場合):

- バリを防止します。

- 厳格な寸法公差を維持します。

- 焼き入れ前に面取りやR形状を加工しておきます。

- 急に加工を開始、または停止しないでください。

- 切削部の中に入れたり外に出したりすることによって、開始または停止してください

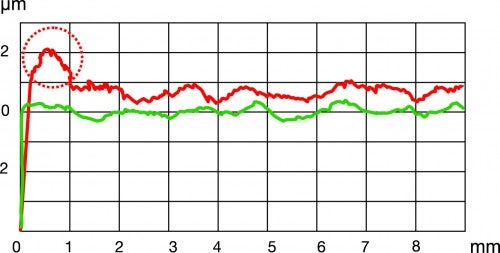

加工面測定

X軸:長さ特長

Y軸:径偏差

難削面

セットアップ

- 良好な機械剛性、ワークのクランプ状態およびワーク中心位置は重要です

- 目安となる、最大2:1のワークの長さと直径の比は、通常1つの先端部だけで支持されているワークに対してのみ有効です。追加のテールストックサポートがある場合は、この比率を拡大することが可能です

- 高温条件下でも振れの少ないヘッドストックとテールストックを採用することで、より安定した加工寸法精度が得られます

- Coromant Capto®システムを使用します

- システム剛性を最大限に利用するため、突出し量はできるだけ小さくしてください

- 内径旋削加工の場合は、超硬ボーリングバイトと防振バイト(サイレントツール)を検討してください

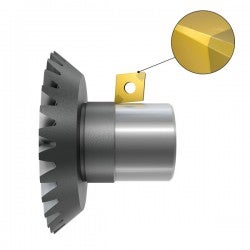

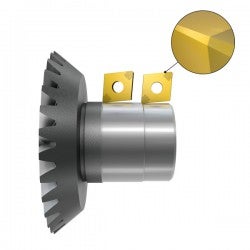

チップの刃先形状

CBNチップの2つの一般的な刃先処理はS型とT型です。

- S型:卓越した切刃強度。耐ピッチング性を持ち、一定した加工面品質さを実現。

- T型:連続切削加工で最高の仕上げ面を実現し、断続切削加工ではバリの発生を最小限に抑制。切削抵抗が低い。

S型

軽ホーニング加工による面取り

T型

ホーニング加工なしの面取り

チップのコーナ形状

- 安定条件下では、最高の加工面品質を実現するワイパーチップを常に使用してください。

- 生産性への要求が高い場合は、切込み角のアプローチが低いチップを使用してください。

- 剛性が悪い場合のみ(細物ワークなど)、標準Rチップを使用してください。

ウェット加工またはドライ加工

高硬度材旋削ではクーラントを使用しないことをお勧めします。CBNおよびセラミックチップはどちらも高い切削温度に耐え、その結果、切削油の費用や管理が不要になります。

例えばワークへの熱影響を管理するため、クーラントを必要とする加工もあります。このような場合は、旋削加工が行なわれている間、切削油が連続して流れていることを確認してください。

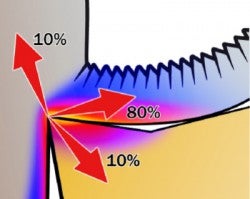

一般的に、加工時に発生する熱は、切りくず (80%)、ワーク (10%) とチップ (10%) に分散されます。したがって、切りくずを刃先から除去することが重要です。

切削条件および摩耗状態

刃先が高温になると、切削抵抗が下がります。逆に切削速度が低すぎると(低温度)、チップが破損することがあります。

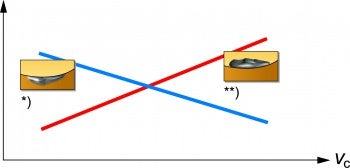

すくい面摩耗は徐々にチップ強度に影響を及ぼしますが、仕上げ面には影響を及ぼしません。対照的に、逃げ面摩耗は徐々に寸法公差に影響を及ぼします。

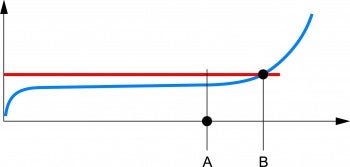

摩耗を決定する工具寿命の割合

*) 逃げ面摩耗 **) すくい面摩耗

チップ交換基準

所定の加工面品質 (B) が実際のチップ交換基準になることがよくあります。加工面粗さは別の箇所で自動的に測定されます。設定値は仕上げ品質に対して定義されます。

加工を最適化し、より安定させるためには、所定の加工部品数 (A) をチップ交換基準として設定します。この値は所定の加工面品質より10–20%低くなければならず、正確な数値はケースごとに決定されます。

A:所定の加工部品数

B:所定の加工面品質

X軸:加工部品数

Y軸:加工面品質

青線:チップ摩耗

赤線:最大Ra/Rz値

1パス切削法

1パスで切りくずを排出する方法は、外径加工でも内径加工でも行うことができます。安定したセットアップが重要で、工具突出し量は内径旋削加工のバイト径を超えないようにしてください (1×D)。安定した加工のために、面取りされて軽ホーニングされたチップと、中程度の切削速度と送りをお勧めします。

長所

- 加工時間を最大限に短縮

- 1つの工具位置

短所

- 厳しい寸法公差に対応するのが難しい

- 工具寿命が(2パス切削法よりも)短い

- 比較的摩耗が早いため、公差外れが発生する

2パス切削法

2パス切削法により、高品質の仕上げ面の無人加工が可能になります。R1.2 mm (0.047 inch) の荒加工用チップと、面取りのみの仕上げ用チップをお勧めします。両方のチップは共にワイパーチップブレーカです。

長所

- 荒加工および仕上げ加工用に最適化されたツーリング

- 高い安全性、厳しい公差、工具交換まで長い寿命

短所

- 2つのチップが必要になる

- 2つの工具位置

- 工具交換が1回多くなる