内径旋削加工

内径旋削加工ではワークの内径を加工します。長い突出し量と切りくず排出が良好ではないことは、内径旋削加工の2つの課題です。長い突出し量により、たわみとびびりの両方の問題を引き起こします。びびりと切りくず排出が良好ではないことは、チップ破損の原因になります。切りくず排出の問題はまた、加工面品質の低下につながります。

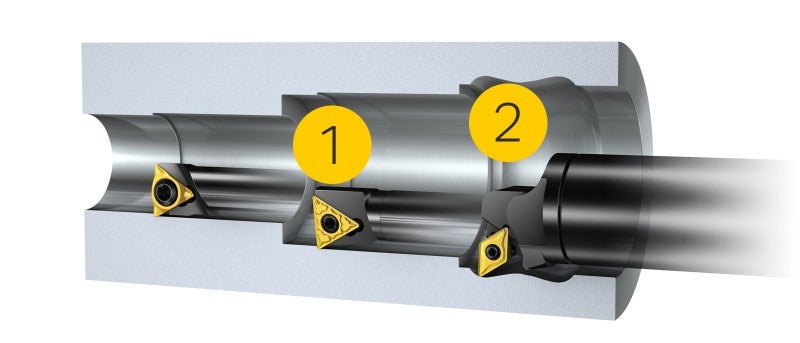

内径旋削加工の基本加工領域は、軸送り旋削 (1) と倣い旋削 (2) です。

軸送り旋削加工

工具の選定は部品の穴の径と長さ(穴の深さと突出し量)によって非常に制約を受けます。原則は、突出し量が最も短く、工具サイズができるだけ大きな工具を選択することです。

加工に適した工具を選定すること、その工具を適切な方法で使用すること、その工具を適切にクランプすること。このすべてが工具のたわみとびびりを最小限に抑制する効果があります。

チップ形状

内径旋削加工では、標準形状のポジ・チップを使用する方が、ネガ・チップと比較して切削抵抗が低くなるため有利です。刃先角度だけでなく、ノーズRも小さいと、切削抵抗の低減の一因にもなります。

切込み角

切込み角は軸方向および径方向の切削抵抗の方向と大きさに影響します。切込み角が大きい(アプローチ角が小さい)と、軸方向の切削抵抗が大きくなり、切込み角が小さい(アプローチ角が大きい)と、径方向の切削抵抗が大きくなります。切込み角は90°(アプローチ角0°)に近く、75°(アプローチ角15°)を下回らない角度が推奨されます。

ツールホルダ

加工部品内に加工するショルダー部がある場合、切込み角91–95°(アプローチ角-1~-5°)の工具を選択します。三角形またはD型(55°)チップの使用をお勧めします。

より強い切刃が必要な場合は、C型(80°)チップを選択します。

加工するショルダー部がなく、条件が安定している場合は、切込み角75°(アプローチ角15°)で正方形チップを使用することで、生産性が向上します。

倣い旋削加工

内径倣い加工では、工具は径方向の切削抵抗と接線方向の切削抵抗の両方を受けます。径方向の切削抵抗は工具をたわませて、加工物から離れさせます。接線方向の切削抵抗は工具に下向きの力を作用させて、中心線から外れさせます。

小径穴をボーリング加工する場合に特に重要なことは、チップの逃げ角が十分に大きく、工具と穴の壁面が接触しないようにすることです。

チップ形状

倣い旋削加工では、切込み深さ、送り、切削速度に応じて切削が変化することがあります。強度、費用効率、接近性を求める場合は、刃先角度が最も大きくて適切なチップを選択する必要があります。最もよく使用される刃先角度は55°と35°です。

切込み角

切込角とチップの刃先角度は両方とも接近性に重要な要素です。加工物の形状を分析して、最も適切な倣い角を選択する必要があります。

加工物からチップまで最低2°の円滑な切込角は維持する必要があります。ただし、加工面品質と工具寿命の観点から、最低7°以上をお勧めします。

ツールホルダ

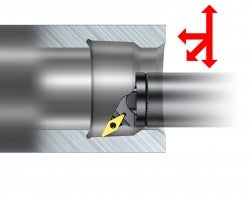

第一推奨は切込み角93°(アプローチ角-3°)の工具とD型(55°)チップです。より大きなランピング角が必要な場合は、V型(35°)チップを使用します。

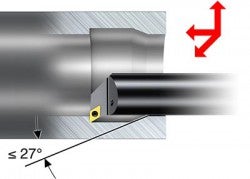

正面の倣い加工あるいはコーナーリリーフ加工を行えるようにするには、切込み角107~117°(アプローチ角-17–-27°)のホルダを選択します。

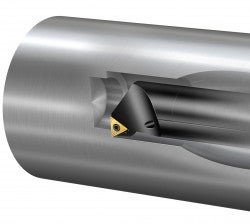

バックボーリング用の特殊工具があり、特に反対方向へのショルダー部の加工用に設計されています