適切な旋削チップの選定方法

旋削チップの選定時に考慮すべきパラメータは多数あります。良好な切りくず処理と加工性能を達成するために、チップブレーカ、チップ材種、チップ形状(刃先角度)、チップサイズ、ノーズR、切込み(アプローチ)角を慎重に選択してください。

- チップブレーカは仕上げ加工などの選択した加工に合わせて選択してください

- 強度と経済性のために、チップの刃先角度が可能な限り大きなものを選択してください

- 切込み深さに合わせてチップサイズを選択してください

- チップの強度のために、ノーズ R が可能な限り大きなものを選択してください。

- びびりの傾向がある場合には、より小さなノーズRを選定してください。

l = 切刃長さ(チップサイズ)

RE = ノーズR

刃先角度

旋削チップブレーカ

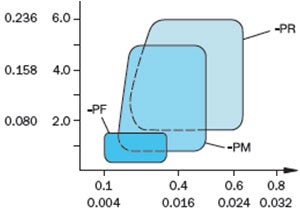

旋削チップブレーカは、基本的に仕上げ加工、中荒加工、荒加工の3つのスタイルに分類できます。図は送りと切込みに関するブレーカごとの加工領域を、許容できる切りくず処理に基づいて示したものです。

荒加工

切込みが深く送り速度が速い加工。最高の切刃の信頼性が求められる加工。

中荒加工

中切削から軽い荒加工。切込みと送り速度の広範な組み合わせ。

仕上げ加工

切込み深さが浅く、送り速度が低い加工。低切削抵抗が必要な加工。

ap | |||

| inch | mm | ||

| 送り fn | ||

| mm | |||

| inch |

上記の例は鋼に関する提案ですが、すべての被削材グループに使用可能なオプションが他にもあります。

旋削ワイパーブレーカ

標準の切削条件での加工面品質の向上、あるいはかなり高い送り速度での加工面品質の維持のために、ワイパーチップを使用します。

-WMXワイパーブレーカは第一推奨であり、ほとんどの加工の開始時に使用するのに適しています。状況が変化したときは、必ず生産性の高い選択肢が別にあります。

びびりが問題となる場合は、ポジティブで切削力の弱いワイパーブレーカを選択して生産性を維持します。

ワイパーブレーカの選定は以下のように行います:

-WL:fn/apを低くする場合に切りくず処理を改善するため。

-WF:低いfn/apにおける切りくず処理を改善。びびりが発生する場合には低切削抵抗加工にも使用。

-WMX:幅広い切りくず加工領域において常に第一推奨。最大の生産性、汎用性および最良の加工結果を提供。

-WR:断続切削などの強い切刃が必要となる場合。

旋削チップ材種

チップ材種は主に下記を考慮して選択する:

- 被削材 (ISO P, M, K, N, S, H)

- 加工法の種類(仕上げ加工、中荒加工、荒加工)

- 切削状態(安定、一般、不安定)

チップブレーカとチップ材種は互いに補い合います。例えば、チップブレーカの強度不足は材種のじん性によって補うことができます。

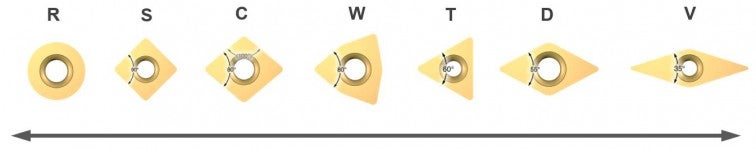

旋削チップ形状

チップ形状は工具に必要とされる切込角近接性と関連して選択する必要があります。チップの強度と信頼性を確保するためには可能な限りコーナ角を広くとる必要があります。しかしながら、これは実行されるべき切削の種類に対してバランスのとれたものでなければなりません。

コーナ角が大きいとチップの強度は高くなりますが、より大きな機械出力が必要になり、びびりが発生しやすくなります。

コーナ角が小さいとチップの強度は低くなり、切刃の食いつきは小さくなります、そのどちらによっても、チップはより熱の影響を受けやすくなります。

刃先強度(大きな刃先角度)

- 頑丈な刃先

- 高送り

- 高い切削抵抗

- びびりの増加

少ないびびり傾向 (小さな刃先角度)

- 近接性の向上

- びびりの低減

- 低い切削抵抗

- 弱い刃先

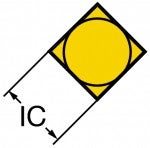

旋削チップサイズ

加工の要求事項と加工における切削工具のスペースに合わせてチップサイズを選択します。

サイズが大きいチップでは、より高い剛性が得られます。重切削では、チップサイズは通常IC 25 mm (1 inch) より大きくなります。

仕上げ加工では、多くの場合にサイズは小さくなります。

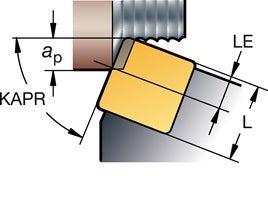

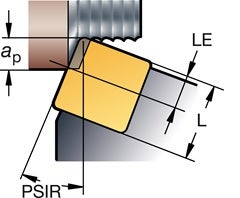

チップサイズの選定方法

- 最大切込み深さ (ap) を決定します

- 必要切込み長さ (LE) を決定します。その際、ツールホルダの切込み(アプローチ)角と切込み深さ (ap) および機械の仕様も考慮します

- 必要切込み長さ (LE) および切込み深さ (ap) に基づいて、適切な切刃長さLとチップのICを選定できます

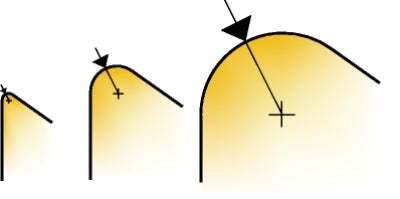

旋削チップのノーズR

ノーズR (RE) は旋削加工の重要な要素です。チップのノーズRには数種類のサイズがあります。その選定は切込み深さと送りに左右され、加工面品質、切りくず処理および刃先強度に影響を及ぼします。

| 小さなノーズR | 大きなノーズR | |

|

|

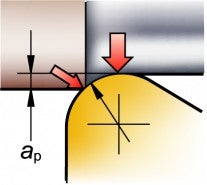

切込み深さと切削抵抗

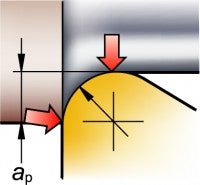

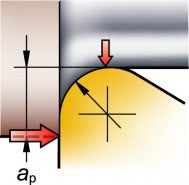

ノーズRと切込み深さの関係はびびりに影響を与えます。チップを切削面から押し出す送り分力は、切込みが深くなるほど軸方向に作用するようになります。

径方向よりも軸方向の切削抵抗のほうが大きいのが望ましい状況です。径方向の切削抵抗が高いと、切削アクションに悪影響を与え、びびりや低い加工面品質につながることがあります。

一般的な目安として、切込み深さと同じか、それよりも小さいノーズRを選択します。

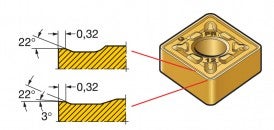

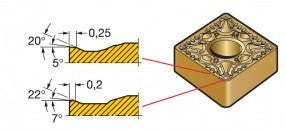

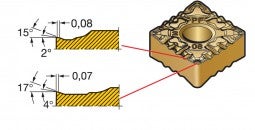

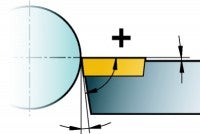

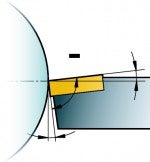

旋削用ポジチップまたはネガチップの型

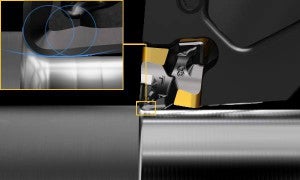

ネガチップの角度は90°(逃げ角が0°)ですが、ポジチップの角度は90°より小さくなります(例えば、逃げ角が7°)。図には、ツールホルダに取り付けたネガチップの傾き具合が示されています。この2種類のチップの特性を以下に挙げます:

旋削用ポジチップ

- 片面型

- 低切削抵抗

- チップ逃げ角あり

- 内径旋削加工および細物ワークの外径旋削加工の第一推奨

逃げ角

旋削用ネガチップ

- 両面型と片面型

- 切刃強度が高い

- チップ逃げ角なし

- 外径旋削加工の第一推奨

- 重切削条件

逃げ角

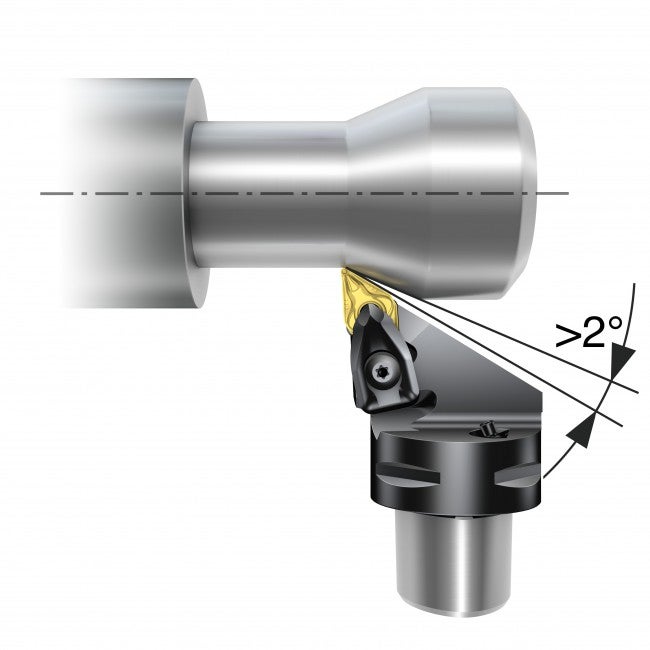

旋削加工の切込み角

切込み角 (KAPR) またはアプローチ角 (PISR) は、切刃と送り方向との間の角度です。良好な旋削加工のためには、適切な切込み/アプローチ角を選択することが重要です。切込み/アプローチ角は以下に影響を与えます:

- 切りくず生成

- 切削抵抗の方向

- 切り込み時の刃先長さ

大きい切込み角(小さいアプローチ角)

- 力はチャックに向かう。びびり傾向が少ない。

- 肩削り能力がある。

- 切削抵抗が高い(特に切り込み時と抜け際)

- 加工物が耐熱合金 (HRSA) および焼入れ鋼の場合は境界摩耗が発生する傾向がある。

小さい切込み角(大きいアプローチ角)

- 加工物に向かう径方向の切削抵抗が高くなると、びびり傾向の原因となります

- 切刃の負荷が減少。

- 薄い切りくずが生成される(高送り)。

- ノッチ摩耗が低減する。

- 90°肩削りは不可。