Suggerimenti applicativi per la tornitura dei filetti

Nella tornitura dei filetti, succede spesso che i trucioli si avvolgano attorno a robot, mandrini, utensili e componenti o rimangano incastrati nei convogliatori, provocando danni e riducendo il tempo di lavorazione effettivo. Un buon controllo truciolo è fondamentale per ottenere la qualità desiderata del componente nelle operazioni di tornitura dei filetti. Ecco alcuni suggerimenti applicativi per ottimizzare il controllo truciolo e prolungare la durata utensile in queste operazioni.

OptiThreading™

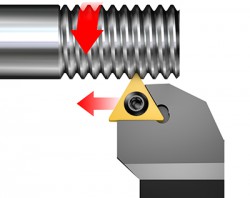

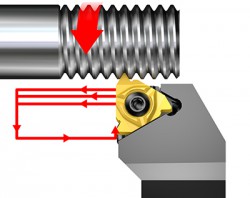

Utilizzare il metodo OptiThreading™ per il miglior controllo possibile del truciolo. Questo metodo consente movimenti di oscillazione dell'utensile dando tagli interrotti su tutte le passate eccetto l'ultima. Fornisce il controllo di processo e la qualità dei componenti più elevati.

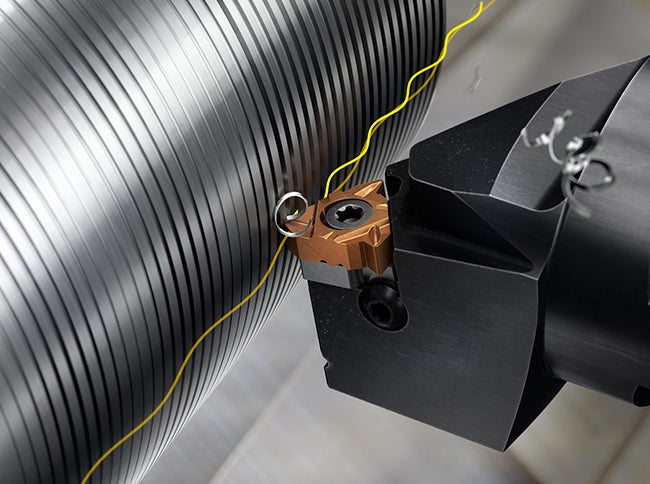

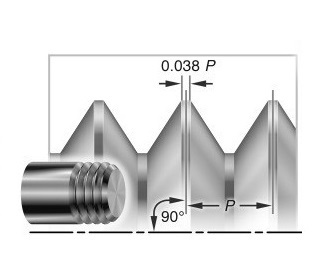

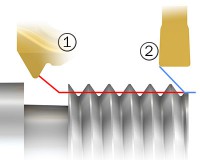

Incremento sul fianco modificato

Per le applicazioni di tornitura di filetti convenzionali, utilizzare l'avanzamento sul fianco modificato per il miglior controllo del truciolo. L'incremento sul fianco modificato consente di trattare la filettatura quasi come una normale operazione di tornitura. Fornisce un processo controllato, producendo meno problemi di truciolo e, quindi, offrendo una durata prevedibile dell'utensile e una qualità di filettatura superiore.

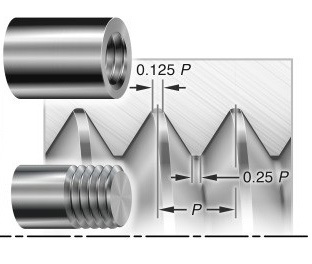

Incremento sul fianco opposto

Con l'incremento sul fianco opposto, l'inserto può tagliare usando il fianco posteriore (fianchi opposti) e il truciolo, quindi, può essere diretto nella giusta direzione. Questo è importante per le operazioni interne di tornitura dei filetti, in particolare quando si lavorano fori profondi. Usare questo metodo per una lavorazione continua, senza problemi e senza fermi non pianificati.

| Incremento sul fianco modificato standard | Direzione di avanzamento | Incremento sul fianco opposto |

| ||

| Direzione del truciolo | Direzione del truciolo |

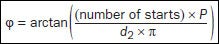

Fluido da taglio e refrigerante

Per ottimizzare il controllo e l'evacuazione truciolo, è consigliabile utilizzare fluido da taglio e utensili con refrigerante ad alta precisione. L'uso di refrigerante ad alta precisione durante la tornitura dei filetti ha i seguenti vantaggi:

- Temperatura controllata sul tagliente

- Buona evacuazione truciolo

- Migliore controllo truciolo

Quando si utilizza il refrigerante esterno, la quantità di refrigerante che arriva nel filetto è spesso molto scarsa e solo una piccola parte del refrigerante ha quindi effetto.

Con il refrigerante interno, il getto di refrigerante accede al tagliente anche nei filetti profondi. Il refrigerante riduce efficacemente la temperatura e quindi:

- Permette di utilizzare dati di taglio superiori o una qualità più tenace

- Migliora il controllo truciolo e la finitura superficiale

Una temperatura più bassa può ridurre, ad esempio, l'usura sul fianco e la deformazione plastica dell'inserto e prolungare in tal modo la durata utensile. Tuttavia, temperature troppo basse riducono la durata utensile perché l'eccessiva diminuzione della temperatura quando si lavorano materiali con tendenza all'incollamento quali l'acciaio inossidabile comporta la formazione di tagliente di riporto (T.d.R).

Controllo del diametro

Prima di iniziare la tornitura dei filetti, verificare che il diametro del pezzo sia conforme alle specifiche.

- Con un diametro troppo grande in caso di filettatura esterna o due piccoli in caso di filettatura interna, il primo taglio sarà molto grande e può causare la rottura dell'inserto.

- Con un diametro troppo piccolo in caso di filettatura esterna o troppo grande in caso di filettatura interna si può generare un diametro di filettatura errato.

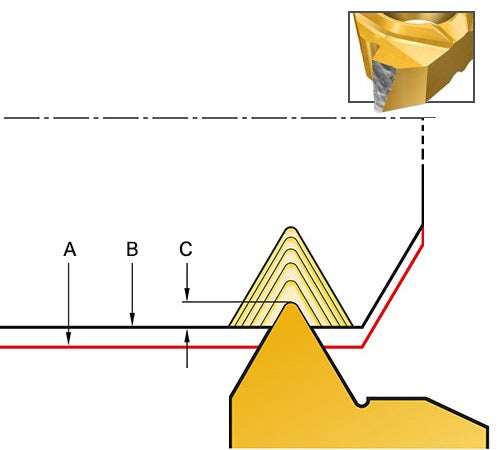

A: Diametro tornito troppo grande per filettatura esterna

B: Diametro di filettatura esterna corretto

C: Prima passata generata dal ciclo di filettatura

Durata utensile

Attraverso un'attenta osservazione dell'inserto dopo l'operazione di filettatura, è possibile raggiungere risultati ottimali in termini di durata utensile, velocità di taglio e qualità del filetto.

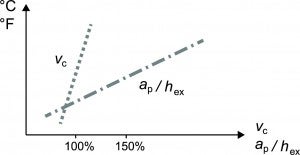

I due parametri di lavorazione principali, ognuno dei quali incide sulla durata utensile, sono velocità e incremento. Aumentando uno di questi parametri si riduce il tempo di taglio per componente ma, nel contempo, si aumenta la temperatura e una temperatura troppo alta riduce la durata utensile.

Per ottimizzare la durata utensile, è più vantaggioso agire prima su incremento o spessore dei trucioli. Quando si aumenta l'incremento o lo spessore dei trucioli, l'aumento di temperatura è inferiore a quando si aumenta la velocità di taglio. D'altra parte, un eccessivo spessore dei trucioli può sovraccaricare l'inserto.

Utilizzare il refrigerante per ridurre la temperatura. Il massimo effetto si ottiene con il refrigerante ad alta precisione sotto l'inserto.

Effetti sulla temperatura quando si aumentano velocità di taglio e incremento

| Incremento, ap |

|

|

| Velocità di taglio,vc |

|

|

Spessore del truciolo

Quando i materiali sono difficili da lavorare, evitare passate di piccola profondità e quindi il taglio nella crosta indurita.

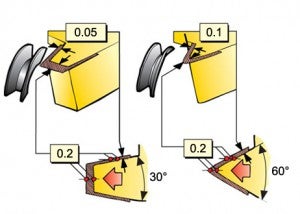

Se il taglio radiale è di 0.2 mm (0.008 poll.), lo spessore del truciolo sui fianchi sarà:

- 0.05 mm (0.002 poll.) con un profilo a 30°

- 0.1 mm (0.004 poll.) con un profilo a 60°

Raggio di punta dell'inserto e durata utensile

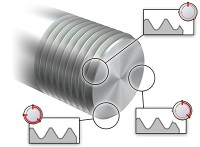

Il raggio di punta è il punto più piccolo dell'inserto e il più soggetto a rompersi sotto la pressione estrema di un'operazione di tornitura dei filetti.

I raggi di punta differiscono notevolmente a seconda del tipo di inserto e, per ottimizzare le prestazioni e la sicurezza di lavorazione, è opportuno considerare la velocità di taglio e il numero di passate.

Gli inserti per la profilatura dei filetti NPT e NPTF hanno i raggi di punta più piccoli nella gamma standard. Per ottimizzare le prestazioni, aumentare il numero di passate e ridurre la velocità di taglio.

L'inserto interno ha un raggio di punta notevolmente più piccolo dell'inserto esterno.

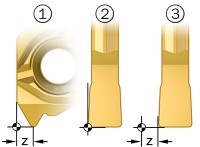

Prelavorazione con un utensile di tornitura

Sia la produttività che la durata utensile possono essere migliorate prelavorando il filetto con un utensile di tornitura con inserto a 55° o 60° prima della passata di finitura con un utensile di filettatura.

Quando si lavorano filetti con fondi e creste a piccolo raggio, è possibile effettuare una prelavorazione simile eseguendo la sgrossatura con un inserto con lo stesso angolo ma con un raggio di punta grande. In questo modo, si lascia il sovrametallo necessario per le restanti passate di finitura da eseguire con l'inserto per la tornitura dei filetti.

Sbavatura

Sbavatura dell'inizio del filetto

Le eventuali bave tendono a formarsi all’inizio del filetto, prima che l’inserto crei il profilo completo. Queste bave possono causare problemi e dovrebbero essere rimosse, soprattutto sui componenti idraulici e su quelli destinati all'industria alimentare, dove i requisiti di tolleranza e qualità sono elevati..

La formazione di bave è più frequente su materiali difficili da lavorare quali acciaio inossidabile e duplex.

La sbavatura del filetto viene effettuata con utensili di tornitura standard. Una considerazione importante è il corretto posizionamento dell'inserto di sbavatura in relazione al filetto, al passo e al ciclo di filettatura.

Come procedere alla sbavatura di un filetto

- Utilizzare un ciclo di filettatura standard con i dati di incremento consigliati. L'utensile dovrebbe uscire dal filetto con un angolo di 45°

- Utilizzare lo stesso programma di filettatura, con la stessa velocità di taglio e un inserto di troncatura e scanalatura a metà del numero di passate. Programmare la lunghezza di sbavatura prima dell'uscita a 45° a 1 volta il passo e misurare il punto zero facendo riferimento alle istruzioni che seguono

Istruzioni di regolazione

- Regolare il punto zero dell'inserto di filettatura

- Misurare il punto zero sull'inserto di troncatura e scanalatura

- Disassare l'inserto di troncatura e scanalatura

Sbavatura del diametro del filetto

Durante la tornitura di un filetto con un inserto con profilo a V, sulla cresta del filetto si forma spesso una bava che, per salvaguardare la qualità del filetto, deve essere rimossa.

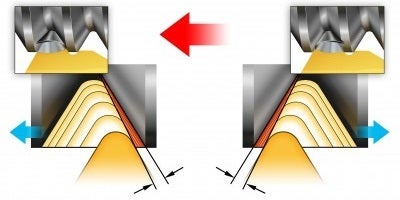

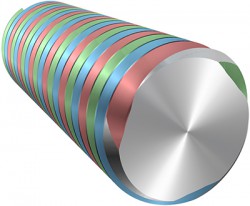

Filettatura a più principi

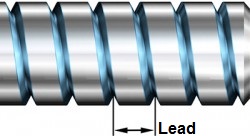

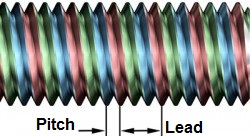

Per filetti con due o più scanalature di filettatura parallele, occorrono due o più principi. L’avanzamento di questo tipo di filetto sarà quindi doppio rispetto a quello di una vite a un principio.

Il passo reale aumenta relativamente al passo (apparente) di un multiplo equivalente al numero di principi:

- Filettatura a un principio - passo reale e passo sono uguali

- Filettatura a due principi - il passo reale è due volte il passo

- Filettatura a tre principi - il passo reale è tre volte il passo, ecc.

Per eseguire una filettatura a più principi, lavorare la prima scanalatura con un certo numero di passate e procedere poi con la seconda e la terza scanalatura, sempre con un certo numero di passate.

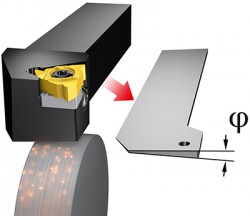

È importante scegliere il supporto giusto. Usare il valore di attacco per calcolare il corretto angolo di inclinazione (angolo d'elica) e selezionare il supporto di conseguenza. Vedere la sezione: Come scegliere inserto e supporto per la tornitura dei filetti.

Regolazione dell'utensile esterno

Con il passo due volte più grande, tre volte più grande e così via, l'angolo di attacco cambia drasticamente e questo, in casi estremi, non è coperto dalla gamma di supporti. In questi casi, il portautensili esterno può essere fresato/rettificato nella direzione dell'angolo di attacco.

- Non rettificare i supporti. Ciò pregiudica la stabilità di tutto il sistema

- Calcolare l'angolo di attacco φ (angolo d'elica) e ordinare un utensile speciale

- Se si lavora un passo largo su un diametro piccolo, l'angolo di attacco sarà grande