Soluzioni di attrezzamento a cambio rapido

Quando si parla di produttività, ci si riferisce più spesso all'efficienza di taglio del metallo ma il tasso di utilizzo e la continuità di funzionamento della macchina è ugualmente importante, se non di più.

Con la soluzione di attrezzamento a cambio rapido, è possibile aumentare realmente il tasso di utilizzo della macchina riducendo i tempi di misurazione, setup e cambio utensile.

Fattori di produttività

La produttività è rappresentata dal numero di pezzi prodotti per turno o settimana e Prima di considerare le soluzioni da implementare, è indispensabile capire a che livello possono essere ottenuti i maggiori miglioramenti. Sono due i fattori importanti da tenere in considerazione:

- Efficienza di taglio del metallo – può essere misurata in termini di velocità di asportazione del metallo (cm3/min (poll.3/min)) in qualunque operazione

- Utilizzo delle macchine – può essere misurato in termini di percentuale di tempo in cui la macchina è in funzionamento (capacità di produzione continua per periodi prolungati)

L'utilizzo delle macchine è particolarmente legato alla loro configurazione ed alle opzioni. Ciò va considerato prima di effettuare un nuovo investimento in macchine, per essere certi di scegliere le migliori tecnologie.

Le operazioni che, in fabbrica, fanno perdere più tempo e riducono l'utilizzo delle macchine sono:

- Setup dei lotti

- Misurazione del componente nella macchina

- Regolazione dell'utensile nella macchina

- Regolazione del tubo del refrigerante

- Cambio degli utensili usurati

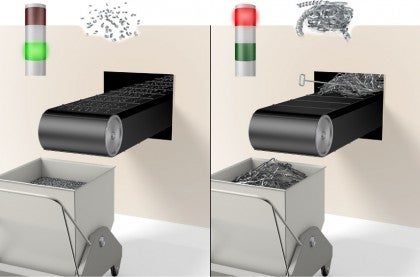

- Asportazione dei trucioli intorno agli utensili o convogliatori bloccati

- Cambio dei componenti

Il modo in cui gli utensili vengono caricati e misurati ha un grande impatto sull'utilizzo delle macchine – per capire quanto ciò sia importante, un buon termine di paragone sono le corse automobilistiche e la minimizzazione dei tempi di pit stop.

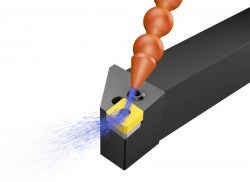

L’adduzione interna di refrigerante assicura il pieno sfruttamento delle capacità della macchina con unità di taglio ottimizzate che permettono di ridurre i tempi di regolazione e di erogare il refrigerante con la massima forza per il controllo dei trucioli.

Vantaggi dell'attrezzamento a cambio rapido

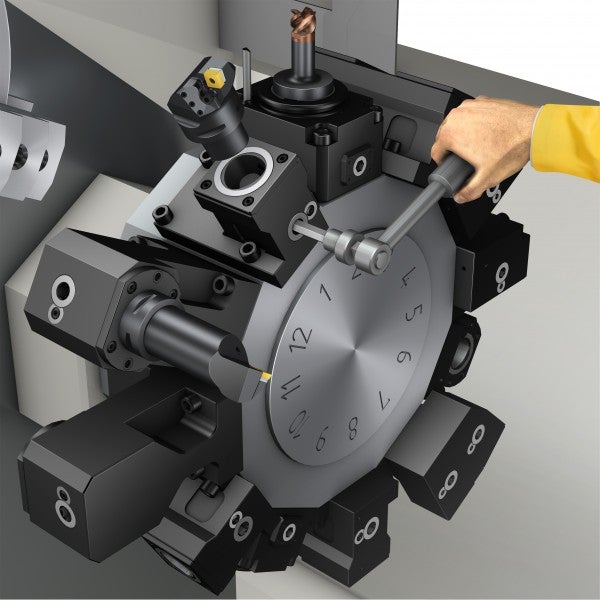

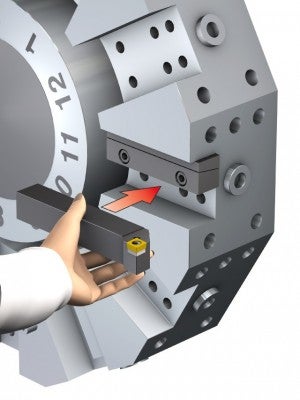

I torni CNC e le macchine a fantina mobile dispongono di sostituzione rapida degli utensili, ma tipicamente consentono un utilizzo inferiore rispetto ai centri di lavoro a causa del cambio degli utensili e dei tempi di setup. Il cambio rapido manuale viene utilizzato quando la continuità di funzionamento della macchina non è assicurata da un sistema di cambio utensile automatico (ATC). I vantaggi del cambio rapido sono molti.

Riduzione dei tempi di cambio di lotto grazie all’impiego dei kit di attrezzamento

Il passaggio da un tipo di utensile all'altro viene sensibilmente ridotto.

- Portautensili di tornitura – da 5-10 min fino a 30 sec.

- Per il posizionamento in altezza del tagliente e il collegamento del refrigerante, le barre di alesatura richiedono un po' più di tempo rispetto agli utensili a stelo

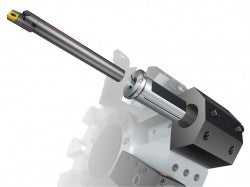

- I vantaggi degli utensili a cambio rapido sono ancor maggiori quando si tratta di barre di alesatura lunghe. Le barre di alesatura fino a 10×D possono essere cambiate con una precisione di 2 μm (78,7 μpoll.) in meno di 1 minuto

- Utensili rotanti – da 5-20 min fino a 30 sec. Gli attacchi dei normali utensili motorizzati sono di tipo ER o di spianatura. Le pinze ER sono limitate alle frese a candela con diametro massimo di 25 mm (1 poll.) e ciò significa avere due attacchi motorizzati separati. Con Coromant Capto®, la stessa unità copre tutte le applicazioni

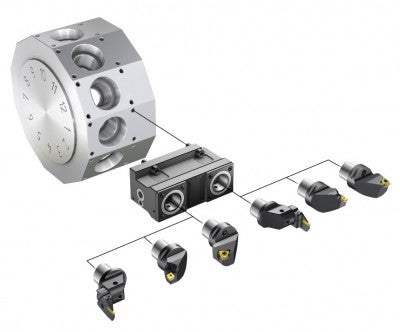

Maggior numero di posizioni utensile

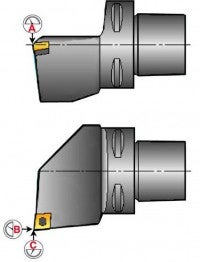

Il maggior numero di posizioni utensile con portautensili doppi consente di utilizzare il blocco per operazioni sia interne che esterne.

I centri di tornitura con portautensili rotanti presentano spesso dei limiti di spazio. Utilizzando dispositivi di bloccaggio a doppia sede, è possibile utilizzare utensili gemelli o una maggiore varietà di utensili, riducendo i tempi di cambio utensile necessari per una gamma più ampia di componenti. I dispositivi di bloccaggio a doppia sede possono essere utilizzati quando la macchina ha un asse Y, metà torretta o contromandrino.

Riduzione dei tempi di sostituzione degli utensili usurati

Utensili motorizzati: ogni volta che si sostituisce un utensile in metallo duro integrale occorre ripetere la calibrazione dei valori di disassamento dell’utensile. Con le frese/punte multitaglienti, gli inserti da cambiare sono numerosi. Usando utensili gemelli e procedendo al cambio della fresa fuori macchina, le operazioni diventano molto più rapide.

Portautensili statici: nel caso di inserti singoli con buona accessibilità, il cambio utensile può essere altrettanto rapido anche se eseguito direttamente in macchina. Tuttavia, essere in grado di rimuovere l'utensile assicura una migliore manutenzione dell'utensile, un montaggio corretto e nessun fermo imprevisto dovuto alla necessità di acquistare parti di ricambio.

Eliminazione della regolazione del tubo del refrigerante

Dipende dall'applicazione ma, generalmente, per impostare correttamente la direzione del tubo del refrigerante occorrono due o tre tentativi e, nel frattempo, la produzione è ferma. Quando si ha uno scarso controllo truciolo, spesso si urta il tubo, per cui occorre eseguire spesso la regolazione.

Avvio più rapido della produzione

Eliminando "l’esecuzione di un primo componente di prova" o le "passate di misurazione", si aumenta la produzione e si riducono gli scarti. Facendo un calcolo annuale, se si utilizzasse il cambio rapido, si avrebbe un notevole aumento dei componenti prodotti e una significativa riduzione della quantità di scarti.

- Produzione del primo componente di prova per la produzione di grossi quantitativi: il primo componente prodotto in seguito al cambio utensile spesso viene scartato, pertanto il tempo richiesto per il cambio utensile da considerare è dato da: cambio utensile (mantenendo l'offset precedente), esecuzione del pezzo completo, misurazione del componente finito e regolazione dell'offset

- Passate di misurazione per la produzione di bassi/medi quantitativi: eseguendo una passata di misurazione con i valori di offset memorizzati si ha la certezza di non dover scartare il componente, ma la procedura può richiedere più tempo. Il tempo di cambio utensile da considerare è dato da: cambio utensile, valori di offset memorizzati, esecuzione, misura e regolazione dell'offset

Ergonomicità e facilità d'uso per l'operatore

Il cambio rapido offre molti vantaggi all'operatore; il cambio utensile fuori macchina, ad esempio, riduce incidenti, errori e la ricerca di parti cadute. Facilita anche la standardizzazione su tutti i tipi di macchine.

Cambio rapido per le macchine a fantina mobile

Considerata la compattezza delle macchine a fantina mobile, lo spazio per il cambio degli utensili è limitato. Per posizionare gli inserti, gli utensili a stelo devono spesso essere rimossi, con un aumento dei tempi di setup rispetto ai centri di tornitura tradizionali.

Rispetto agli steli tradizionali, il sistema a cambio rapido come il sistema di portautensili QS™ massimizza il tempo attivo di produzione nelle macchine a fantina mobile. L'utensile può essere rimosso dalla macchina per il posizionamento degli inserti e rimesso direttamente in servizio, in modo rapido e preciso, senza bisogno di regolazione o misurazione.

Regolazione rapida delle barre di alesatura

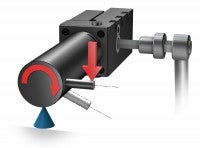

La regolazione delle barre di alesatura nella torretta richiede più tempo, rispetto a un utensile a stelo, a causa della lunghezza e del posizionamento in altezza, oltre che del collegamento per l'adduzione interna di refrigerante nel retro dell'utensile.

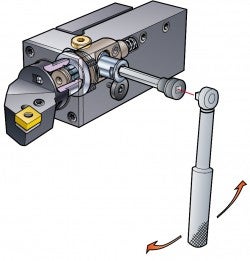

I manicotti come EasyFix rappresentano un modo semplice e veloce per ottenere un corretto posizionamento in altezza quando, nella macchina, si montano barre cilindriche. La sfera caricata a molla e montata nel manicotto si posiziona a scatto in una scanalatura presente nella barra, in modo da garantire il corretto posizionamento in altezza e, di conseguenza, pezzi di qualità costante ed elevata.

Il manicotto è disponibile nella versione metallica sigillata per refrigerante ad alta pressione e nella versione originale, con una scanalatura riempita con sigillante al silicone, per poter utilizzare il refrigerante a bassa pressione.

Cambio rapido con Coromant Capto®

Coromant Capto® è un sistema di portautensili modulare a cambio rapido in grado di massimizzare sia il tasso di utilizzo delle macchine sia l'efficienza di taglio del metallo. Di seguito sono riportati alcuni dei principali vantaggi di Coromant Capto®.

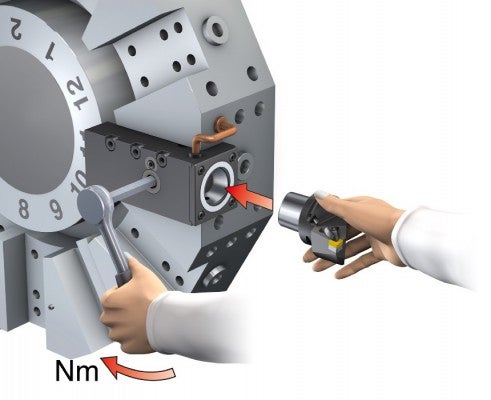

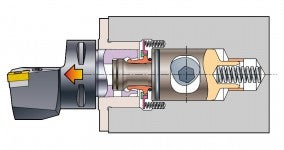

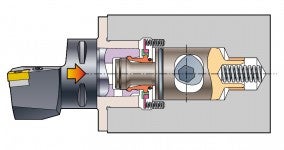

Bloccaggio a segmenti

Il tirante azionato da una camma, è utilizzato sia per bloccare l'accoppiamento con segmenti sia per espellere la testina di taglio. Per bloccare e sbloccare il dispositivo di bloccaggio manuale è sufficiente un giro. L’albero a camme è provvisto di un angolo autobloccante, quindi non si apre durante la lavorazione.

Ripetibilità

L’elevata precisione dell’accoppiamento e il design autocentrante garantiscono una deviazione di ripetibilità inferiore a ±2 micron lungo gli assi x, y e z per la stessa unità di taglio nello stesso dispositivo di bloccaggio femmina.

Pertanto, è possibile eseguire il presetting fuori macchina nel caso di produzioni di grandi lotti o qualora si utilizzino kit di utensili per il cambio di lotto. In entrambi i casi, non è necessario eseguire passate di misurazione, pertanto l’avviamento risulta più veloce e si riducono gli scarti.

Calcolatore dei vantaggi delle soluzioni a cambio rapido Coromant Capto®

Maggiore stabilità

La stabilità si misura in termini di rigidità alla flessione e trasmissione di momento torcente. Di seguito sono riepilogate le caratteristiche principali che garantiscono una stabilità eccezionale:

- Contatto tra faccia e cono: resistenza ai momenti flettenti e precisione di posizionamento

- Accoppiamento poligonale: l’ampia zona di contatto trasmette il momento torcente senza elementi separati quali spine o chiavette. Il carico di torsione viene distribuito simmetricamente e senza picchi, a prescindere dalla direzione, producendo un effetto di autocentraggio della forma del poligono per il preciso posizionamento in altezza della sede dell'inserto

- Elevata forza di bloccaggio: il bloccaggio a segmenti genera elevate forze di bloccaggio, assicurando un incastro a pressione e un contatto a due facce in grado di resistere al momento flettente generato durante il taglio

Ulteriori informazioni su trasmissione del momento torcente e rigidità alla flessione

Gamma dei dispositivi di bloccaggio

I dispositivi di bloccaggio da C3 a C10 sono tutti impiegati per il sistema Quick Change sui torni CNC. Le misure variano in base alle dimensioni delle macchine e ai parametri di taglio.

Sui torni verticali esistono varie interfacce RAM; pertanto, il blocco di dispositivi di bloccaggio manuali con dispositivi di bloccaggio Coromant Capto® può essere fornito direttamente dal costruttore di macchine utensili insieme alla macchina, oppure può essere ordinato separatamente come blocco speciale.

VDI-DIN 69880

Stelo

CBI ("Bolt on")

CDI

Coda di rondine VDI-DIN 69881

Torni verticali - specifici per il modello di macchina

Dispositivi di bloccaggio Coromant Capto® per interfaccia "bolt on" (CBI)

I dispositivi di bloccaggio adattati alla macchina (MACU) sono disponibili come prodotti standard per diversi tipi di interfacce torretta proprietarie di costruttori di macchine utensili.

Cambio utensile automatico in centri di tornitura

Per i centri di tornitura verticali più grandi, è disponibile un'opzione di cambio utensile automatico con un magazzino a disco che permette di immagazzinare barre di alesatura lunghe. Questo aumenta il numero di posizioni utensile utilizzabili, aumentando la flessibilità e permettendo di usufruire dei vantaggi della produzione non presidiata.

Per i centri di tornitura dotati di torretta ATC-MACU, il cambio utensile automatico è disponibile per portautensili sia statici che rotanti. A causa dei frequenti cambi utensile manuali, l'utilizzo della macchina nei centri di tornitura è generalmente basso. Il cambio utensile automatico risolve questo problema in quanto consente una produzione non presidiata, il che a sua volta aumenta la produttività e stabilizza il processo di produzione.

Il cambio utensile automatico nei centri di tornitura è una soluzione rivoluzionaria che consente una produzione non presidiata e massimizza la produttività.

Interfaccia CDI (Coromant Capto® Disc Interface)

L’interfaccia CDI è stata sviluppata come interfaccia torretta per utilizzare gli stessi adattatori indipendentemente dal tipo di macchina, in sostituzione del sistema VDI. La torretta opzionale CDI è disponibile presso molti costruttori di macchine.

Dispositivi di bloccaggio non standard - set di dispositivi di bloccaggio

I set di dispositivi di bloccaggio sono utilizzati per assemblare dispositivi di bloccaggio in base ad esigenze specifiche. Questa soluzione generalmente è adottata per i blocchi portautensili per torni verticali, per unità doppie o per ammodernare torrette preesistenti dotandole di cambio utensile.

I manicotti dei set di bloccaggio sono disponibili con varie forme, a seconda dell’applicazione.

Informazioni generali

Quadrato – unità doppie

Applicazioni con barre di alesatura disassate

Tipi di dispositivi di bloccaggio specifici per il tipo di macchina

Esterno - Tornitura esterna (OD)

Cx-TRE-xxxxA

Singolo esterno

Cx-TRE-xxxxA-DT

Doppio per contromandrino

Cx-TRE-xxxxA-YT

Asse Y

Cx-TRE-xxxxA-TT

Metà torretta

APB-TNE-xxxxA-25

Adattatore lama di troncatura

Interno – Tornitura/foratura interna (ID)

Cx-TRI-xxxxA

Singolo interno

Cx-TRI-xxxxA-SS

Contromandrino

Cx-TRI-xxxxA-DT

Doppio per contromandrino

Cx-TRI-xxxxA-YT

Asse Y

Cx-TRI-xxxxA-TT

Metà torretta

Rotante

Cx-DTE-xxxxA-E/I

Esterno

Cx-DTI-xxxxA-E/I

Interno