Centri di tornitura

I centri di tornitura hanno capacità multifunzionali e capacità multiasse. Ciò significa che si potrebbe avere un asse C, un asse Y e portautensili rotanti sulla torretta per poter eseguire non solo le operazioni di tornitura ma anche quelle di fresatura, foratura e maschiatura.

Configurazione di un centro di tornitura

In base al tipo di componente lavorato, sono diverse le opzioni macchina da considerare. Considerazioni accurate garantiranno un processo di lavorazione ottimale e sicuro.

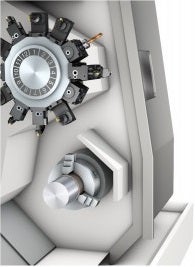

Interfaccia torretta

Lo sviluppo dei portautensili motorizzati ha trasformato i centri di tornitura in vere e proprie macchine multifunzionali.

I due tipi di torretta tradizionali, a stelo e VDI, sono stati progettati quando i centri di tornitura eseguivano solo operazioni di tornitura e di foratura lungo l'asse. Stelo e VDI sono adatti ai centri di tornitura tradizionali.

Interfaccia utensile a stelo

VDI

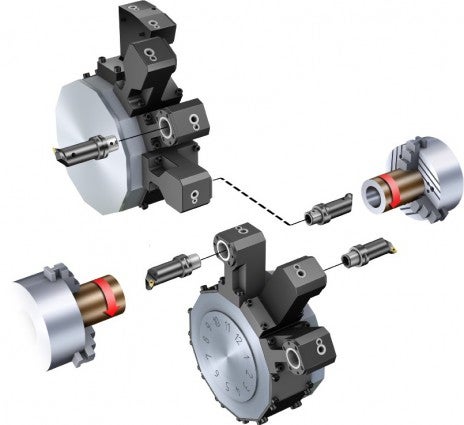

CBI (Coromant Capto® Bolt interface) è ideale per i centri di tornitura multifunzionali. Questa interfaccia ha più spazio all'interno della torretta per i cuscinetti dei portautensili motorizzati; di conseguenza migliora la stabilità e assicura lunghezze di riferimento più corte. Le interfacce CBI sono uniche per ogni costruttore di macchine utensili e quindi sono necessari dispositivi di bloccaggio adattati alle macchine (MACU).

CDI (Coromant Capto® Disc interface) è un'interfaccia torretta standardizzata che si adatta a macchine di diversi marchi e modelli. Sono soprattutto i costruttori europei a fornire l’interfaccia CDI in sostituzione della VDI.

CBI

CDI

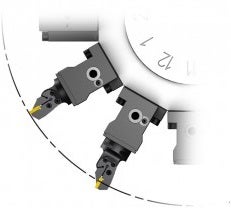

Le differenti configurazioni di MACU permettono di personalizzare la torretta per ogni ambiente di produzione, combinando tra loro dispositivi esterni, interni, statici e motorizzati. Per aumentare il numero di posizioni utensile, vengono spesso utilizzati dispositivi di bloccaggio doppi.

Utensile rotante

Gli utensili rotanti permettono di eseguire operazioni di fresatura e foratura con controllo dell'asse C sul mandrino principale. È possibile eseguire operazioni con 2 assi, ad esempio scanalature per sedi per chiavette o fori lungo l’asse. Per poter eseguire la fresatura di tasche o fori fuori asse, è necessario ricorrere all’opzione asse Y.

Per le operazioni di foratura, la soluzione ottimale consiste nell’impiego di portautensili motorizzati con adduzione interna di refrigerante ad alta pressione, per garantire un’evacuazione truciolo e una sicurezza di processo ottimali.

Asse Y/metà torretta

Un asse Y consente di utilizzare portautensili rotanti per la fresatura a 3 assi e la foratura fuori asse. L’asse Y è utile per la maggior parte dei componenti che richiedono operazioni di fresatura. È possibile adottare posizioni di tornitura doppie, aumentando quindi il numero di postazioni per utensili gemelli e la varietà di attacchi e rendendo meno frequente la necessità di cambiare la tipologia di portautensili.

Asse Y

La sostituzione del tagliente a metà torretta consente di adottare posizioni di tornitura doppie, aumentando il numero di utensili. Se si dispone dell’asse Y, questa opzione non è necessaria, pertanto generalmente viene scelta per centri di tornitura privi di utensili rotanti.

Posizionamento a metà torretta

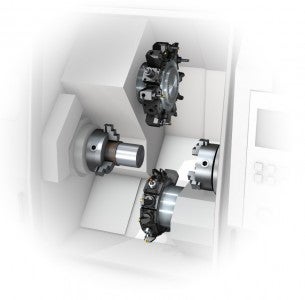

Contromandrino/revolver (torretta) inferiore

Per completare la lavorazione di un pezzo spesso è necessario lavorare da entrambi i lati. Spesso si utilizzano contromandrini in combinazione con sistema di avanzamento automatico della barra, per realizzare una produzione non presidiata di pezzi completi.

Nelle produzioni in serie con quantitativi maggiori, utilizzando un revolver inferiore è possibile dimezzare il tempo ciclo rispetto all’utilizzo di un revolver singolo. Un revolver inferiore consente la tornitura in tandem e prevede operazioni di lavorazione simultanee su contromandrino e mandrino principale, assicurando un tempo ciclo inferiore. Le applicazioni tipiche sono rappresentate dalle lavorazioni di componenti con elevante sporgenze come gli alberi e di componenti lavorati su entrambi i lati con i contromandrini.

Gli svantaggi dell’impiego del revolver inferiore sono una riduzione del diametro del componente e un aumento dei tempi di programmazione e di setup; pertanto questa soluzione è indicata principalmente per centri di tornitura dedicati alla produzione di componenti specifici.

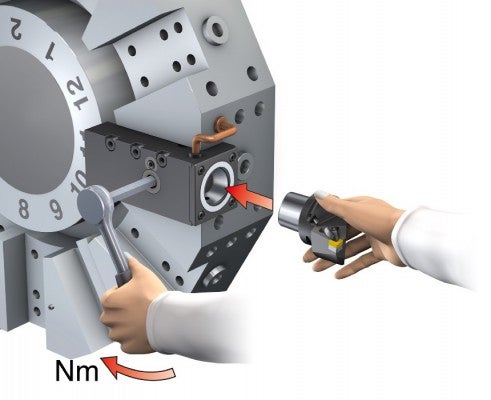

Funzione di disassamento del portautensili

Quando si procede alla premisurazione degli utensili fuori dalla macchina, è importante avere una posizione zero ottimizzata per ogni posizione di bloccaggio. La funzione di offset del portautensili consente di inserire un utensile premisurato in qualunque dispositivo di bloccaggio e di lavorare subito correttamente il primo componente, risparmiando sui tempi di misura e riducendo il numero di pezzi scartati.

Pompa ad alta pressione

La maggior parte delle macchine permette l'utilizzo di refrigerante ad alta pressione, 70 bar (1015 psi) circa.

Ulteriori informazioni sugli aspetti legati al refrigerante

Automazione

I futuri requisiti di attrezzamento e di macchine sono determinati dalle sfide comuni della globalizzazione, dalla carenza di competenze, dalla riduzione dei cicli di vita dei prodotti e dalla continua richiesta di ridurre i costi di produzione. Negli ultimi vent'anni le macrotendenze hanno evidenziato che la cosa più importante per le aziende di produzione è ridurre il numero di fasi di produzione e il tempo di lavorazione complessivo (TMT). Ciò ha portato verso una maggiore automatizzazione dei processi, anche se ancora in un ambiente a celle, e la riduzione dell'intervento manuale.

Macchine, utensili e CAM continueranno a sviluppare nuove funzionalità e aiuteranno le aziende a rispondere alle nuove sfide.

Per quanto riguarda l'automazione, i centri di tornitura sono rimasti indietro rispetto ai centri di lavoro ma, per il futuro, è prevedibile un'evoluzione nei seguenti campi:

- Maggiori pressioni del refrigerante per il controllo truciolo – Coromant Capto® è già predisposto a gestire fino a 200 bar (2900 psi)

- Cambio utensile automatico, utilizzando robot o un portale

- Standardizzazione, per aumentare efficienza e comunicazione

- Interfaccia torretta – nei centri di lavoro, le comuni interfacce mandrino permettono di razionalizzare gli utensili; allo stesso modo, è necessaria una nuova interfaccia ISO per mettere in comune i dispositivi di bloccaggio

- Dati prodotto – la comune definizione degli utensili stabilita in ISO13399 fornisce il futuro linguaggio per descrivere i dati degli utensili

Cambio rapido nei centri di tornitura

I centri di tornitura consentono una sostituzione rapida dei taglienti degli utensili ma, generalmente, hanno un tasso di utilizzo inferiore a quello dei centri di lavoro, a causa dei tempi di cambio utensile e di setup. Utilizzate attacchi a cambio rapido per ridurre i tempi di misura, setup e cambio utensile e disporre invece di tempi di lavorazione aggiuntivi.

Cambio utensile automatico in centri di tornitura

Per i centri di tornitura dotati di torretta ATC-MACU, il cambio utensile automatico è disponibile per portautensili sia statici che rotanti.

Ulteriori informazioni sul cambio utensile automatico nei centri di tornitura.

Come risolvere una lunghezza di riferimento limitata

Ogni macchina ha un diametro massimo di oscillazione della torretta. Tutte le sporgenze degli utensili esterni devono essere inferiori a tale diametro per permettere la rotazione della torretta senza collisioni. Le unità di taglio per tornitura hanno una lunghezza e un valore di offset comuni per ciascuna misura Coromant Capto®.

I dispositivi di bloccaggio per le singole interfacce delle torrette sono studiati in modo che le unità di taglio standard risultino conformi al diametro di oscillazione della torretta. Quando si usano portautensili motorizzati, è inoltre consigliabile mantenere l'utensile il più corto possibile, non solo per adattarsi al diametro di oscillazione ma anche per aumentare la stabilità.

I cuscinetti sono molto più ravvicinati sui portautensili motorizzati che sui centri di lavoro. Grazie alla lunghezza di riferimento corta (sporgenza), è possibile ridurre le vibrazioni, potendo quindi lavorare con livelli superiori di produttività e sicurezza. Nel caso di utensili esterni che superano la lunghezza standard delle unità di taglio, il diametro di oscillazione della torretta spesso può rappresentare una limitazione.

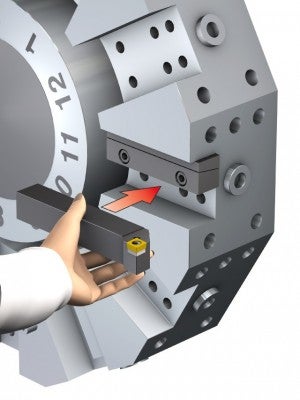

Per le applicazioni che richiedono la penetrazione dell’utensile nel pezzo, sono disponibili gli utensili corti Coromant Capto®, che consentono di ridurre al minimo la lunghezza di riferimento rientrando nei limiti di oscillazione della torretta. Gli utensili corti Coromant Capto® sono privi di scanalature delle pinze e sono adatti esclusivamente al cambio manuale degli utensili.

Esempi di utensili Coromant Capto®, con e senza scanalature delle pinze