Tornitura in interpolazione

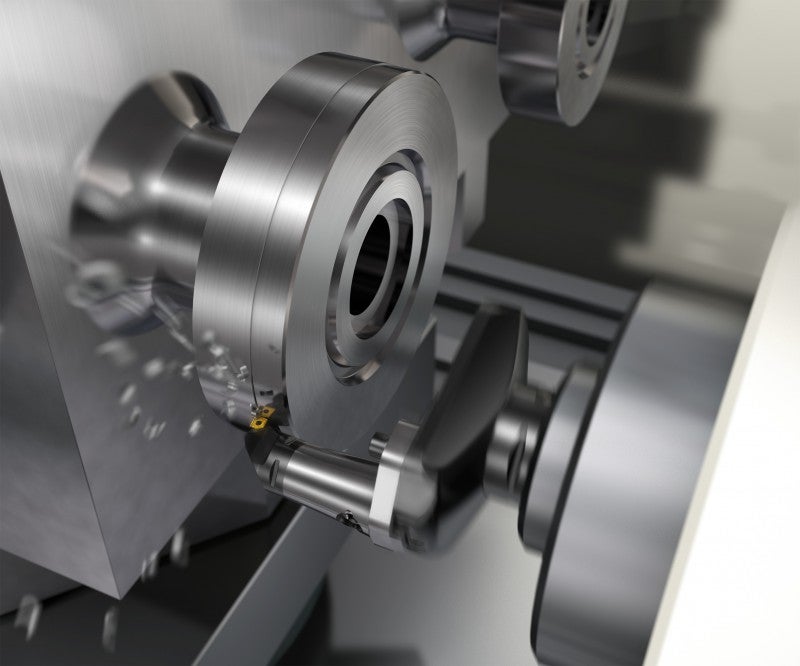

La tornitura in interpolazione è stata sviluppata per centri di lavoro e macchine multi-task con asse B all'avanguardia, e le operazioni di tornitura possono essere eseguite interpolando con gli assi X e Y in direzione circolare e ruotando il mandrino della macchina in sincronia con il profilo rotazionale.

Il movimento circolare può aumentare o diminuire, in termini di diametro, per le operazioni di sfacciatura o essere combinato con l'asse Z per lavorare un foro o un diametro esterno.

Confronto tra tornitura in interpolazione e metodo tradizionale

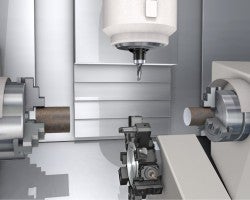

Tutte le macchine sono state sviluppate per fornire opzioni multifunzionali. Le operazioni di tornitura, foratura e fresatura possono essere eseguite a partire dalle macchine a fantina mobile fino ad arrivare ai centri di lavoro a 5 assi. Per le operazioni di tornitura, un asse della macchina viene utilizzato per ruotare il pezzo attorno all'asse di simmetria del componente.

Per profili simmetrici su pezzi asimmetrici, si utilizzano bareni per diametri paralleli su centri di lavoro standard. Tuttavia, dove sono richiesti dei profili, per generare la forma è generalmente necessario ricorrere all'interpolazione circolare mediante fresatura o a una testina sull'asse W.

La tornitura in interpolazione non compete con l'efficienza di taglio del metallo delle tradizionali operazioni di barenatura o tornitura, ma rappresenta una buona alternativa al modo convenzionale di lavorare.

La tornitura in interpolazione dovrebbe essere presa in considerazione per le macchine nuove che devono lavorare superfici con caratteristiche geometriche simmetriche su componenti non simmetrici (ad es. flange, scanalature di tenuta e fori non paralleli).

Limitazioni della tornitura in interpolazione

Le limitazioni del metodo e delle macchine sono:

- Giri al minuto – velocità di avanzamento tavola in direzione X e Y

- Supporto di programmazione – cicli CAM/post-processor

- Momento torcente del mandrino – quando il motore del mandrino ruota ad un numero di giri relativamente basso, la profondità di taglio dell'operazione di tornitura non dovrebbe essere eccessiva

- Interfaccia mandrino – l'accoppiamento dovrebbe essere in grado di trasmettere un livello di momento torcente più alto di quello normalmente richiesto per le operazioni di fresatura. Il cono ad elevata rastrematura 50 e Coromant Capto® hanno capacità superiori di trasmissione del momento torcente rispetto a HSK-A

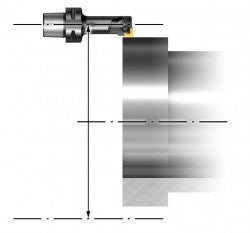

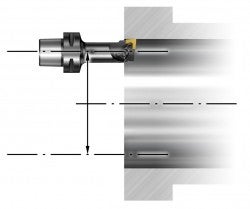

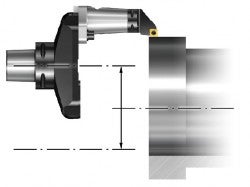

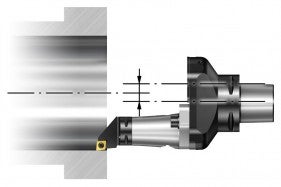

Nelle seguenti figure sono illustrate le differenze a livello di movimento della tavola tra la tornitura in interpolazione con offset tradizionale dell'utensile e con un utensile appositamente concepito.

Vantaggi principali della tornitura in interpolazione

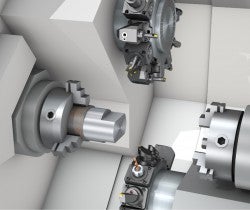

- Soluzione flessibile che consente di utilizzare i centri di lavoro con setup di utensili modulari anziché ricorrere a macchine specifiche per barenatura con testine di sfacciatura sull'asse W

- Il componente può essere lavorato completamente senza spostamenti, un vantaggio particolarmente rilevante nel caso di componenti non simmetrici di grandi dimensioni

- Minore investimento in utensili

- Sono disponibili ponti di alluminio che contribuiscono a mantenere il peso dell'assieme entro i limiti del sistema di cambio utensili della macchina e del magazzino

Considerazioni sugli utensili

- Per limitare il movimento in direzione X, Y, il raggio degli utensili dovrebbe essere mantenuto relativamente vicino al raggio del componente da lavorare – in altre parole, per i componenti grandi è opportuno avere utensili da taglio con grande raggio o fuori asse rispetto al centro di rotazione

- Quando sono necessari profili più lunghi, è opportuno che il raggio dell'utensile sia superiore all'alloggiamento del mandrino. Questo migliora l'accessibilità e la stabilità del processo riducendo il bisogno di utilizzare utensili lunghi e snelli

- Verificare che peso, momento e diametro dell'utensile rientrino nei limiti della capacità del magazzino e del dispositivo di cambio utensili

Soluzioni di attrezzamento

I sistemi modulari esistenti vengono combinati per realizzare soluzioni su misura per i requisiti della tornitura in interpolazione – la posizione dipende dal diametro e dalla geometria che caratterizzano il componente.

- Dispositivi di bloccaggio assiali a cambio rapido Coromant Capto® con interfaccia per slitta concepita per utensili destinati alla barenatura di grandi diametri, per unità di taglio montate in senso assiale e disimpegno del supporto del mandrino

- Adattatori di interfaccia macchina combinati con le unità di taglio per tornitura Coromant Capto® per profili particolari sia interni che esterni

- Dispositivi di bloccaggio di riduzione dell'offset Coromant Capto®, per maggiore spazio libero e maggiore raggio utensile

- Barre di alesatura antivibranti con unità di taglio modulari per applicazioni di barenatura profonda

- Adattatori per tornitura modulari e testine di taglio supportate da adattatori di interfaccia macchina assicurano un grande offset e il disimpegno necessario per la profilatura

- Le cartucce e le slitte integrate per gli utensili destinati alla barenatura di grandi diametri consentono di assemblare utensili di grande diametro tenendo conto del disimpegno del supporto del mandrino

- Dispositivi di bloccaggio radiale Coromant Capto® per aumentare l'offset