Consejos de aplicación para torneado de roscas

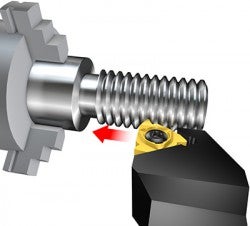

Un problema habitual en el torneado de roscas es que la viruta se enrolla alrededor de los robots, los portapinzas, las herramientas y las piezas. La viruta también puede quedar atrapada en las cintas transportadoras, lo que causa daños y una disminución del tiempo de mecanizado productivo. Garantizar un buen control de viruta es clave para crear piezas de buena calidad al tornear roscas. Siga nuestros consejos de aplicación para torneado de roscas para alcanzar un buen control de la viruta y una larga vida útil de la herramienta.

OptiThreading™

Use el método OptiThreading™ para garantizar el mejor control de virutas posible. Este método genera movimientos oscilantes con cortes interrumpidos en todas las pasadas menos en la última. Proporciona el máximo control de virutas y calidad del componente.

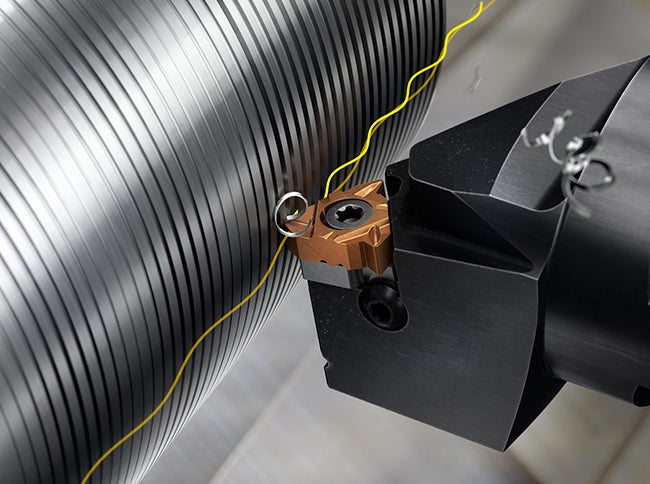

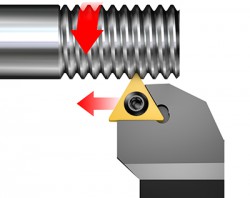

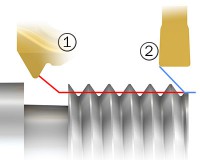

Penetración en flanco modificado

Para aplicaciones de torneado de roscas convencionales, utilice penetración en flanco modificado para tener el mejor control de viruta. La penetración en flanco modificado permite que el roscado pueda tratarse de forma similar a una operación de torneado normal. Proporciona un proceso controlado, que produce menos problemas de virutas y ofrece, por tanto, una vida útil predecible y roscas de mayor calidad.

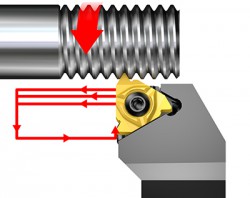

Penetración en flanco opuesto

Con la penetración en flanco opuesto, la plaquita puede mecanizar utilizando el flanco trasero (oposición de flancos) y así dirigir la viruta en la dirección correcta. Esto es importante en las operaciones de torneado de roscas interiores, especialmente cuando se mecaniza en agujeros de fondo. Utilice este método para obtener un mecanizado continuo, sin problemas ni paradas imprevistas.

| Penetración en flanco modificado estándar | Dirección de avance | Penetración en flanco opuesto |

| ||

| Sentido de la viruta | Sentido de la viruta |

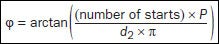

Líquido de corte y refrigerante

Se recomienda usar líquido de corte y herramientas con refrigerante de precisión para optimizar el control y la evacuación de la viruta. El refrigerante de gran precisión ofrece las siguientes ventajas al tornear roscas:

- Temperatura controlada en el filo

- Buena evacuación de viruta

- Mayor control de la viruta

Cuando se aplica refrigerante exterior, es habitual que solo una pequeña parte de ese refrigerante penetre en la rosca y, por ello, tiene muy poco efecto.

Con refrigerante interior, el chorro de refrigerante llega hasta el filo incluso en roscas profundas. El refrigerante disminuye de manera eficaz la temperatura, de forma que:

- Permite utilizar datos de corte más altos o una calidad más tenaz

- Mejora el control de la viruta y el acabado superficial

Una temperatura más baja puede reducir el desgaste de la herramienta, p. ej., desgaste en incidencia y deformación plástica, lo que aumenta por tanto la vida útil de la herramienta. Por otra parte, si la temperatura es demasiado baja, se reducirá la duración de la vida útil de la herramienta porque una temperatura muy baja en materiales pastosos como el acero inoxidable provoca la aparición del filo de aportación (BUE).

Comprobación del diámetro

Asegúrese de que el diámetro de la pieza cumple las especificaciones antes de realizar el torneado de la rosca.

- Con un diámetro demasiado grande en roscado exterior o demasiado pequeño en roscado interior, el primer corte será muy grande y puede resultar en la rotura de la viruta.

- Con un diámetro demasiado pequeño en roscado exterior o un diámetro demasiado grande en roscado interior, es posible que se genere un diámetro de rosca equivocado.

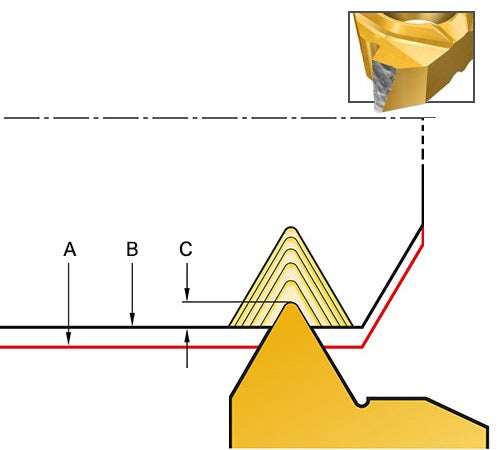

A: Diámetro torneado demasiado grande para roscado exterior

B: Diámetro de rosca exterior correcto

C: Primera pasada generada por el ciclo de roscado

Vida útil

Si observa atentamente la plaquita tras la operación de roscado, podrá mejorar la vida útil de la herramienta, velocidad de corte y calidad de la rosca.

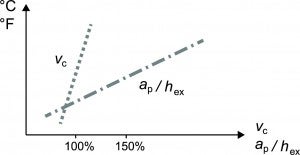

Los dos parámetros principales del mecanizado que afectan a la vida útil de la herramienta son la velocidad y la penetración. Si se aumenta cualquiera de estos parámetros, descenderá el tiempo de corte por pieza, pero también aumentará la temperatura. Una temperatura demasiado alta reducirá la duración de la herramienta.

Para conseguir una vida útil adecuada, conviene mejorar primero la relación penetración/espesor de viruta. Si se aumenta la relación penetración/espesor de viruta, el incremento de la temperatura es menor que al incrementar la velocidad de corte. No obstante, un espesor de viruta demasiado grande puede sobrecargar la plaquita.

Utilice el refrigerante para reducir la temperatura. El refrigerante por abajo de gran precisión tiene el mayor efecto.

Efecto en la temperatura al aumentar la velocidad de corte y la penetración

| Penetración, ap |

|

|

| Velocidad de corte, vc |

|

|

Espesor de la viruta

Cuando trabaje con materiales que se endurecen al mecanizar, evite las profundidades de corte reducidas, es decir, los cortes en la costra templada.

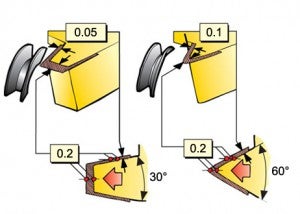

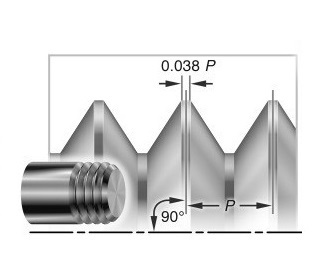

Si el corte radial es de 0.2 mm (0.008 pulg.), el espesor de la viruta en los flancos será:

- 0.05 mm (0.002 pulg.) con un perfil de 30°

- 0.1 mm (0.004 pulg.) con un perfil de 60°

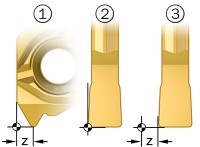

Radio de punta de la plaquita y vida útil de la herramienta

El radio de punta es el punto más pequeño de la plaquita y el más susceptible de rotura por la presión extrema de la operación de torneado de roscas.

Los radios de punta varían significativamente según el tipo de plaquita y deben tenerse en cuenta la velocidad de corte y el número de pasadas para optimizar el rendimiento y la seguridad del mecanizado.

Las plaquitas con perfiles de rosca NPT y NPTF tienen los radios de punta más pequeños de la gama estándar. Para obtener un rendimiento optimizado, aumente el número de pasadas y reduzca la velocidad de corte.

La plaquita interior tiene un radio de punta considerablemente inferior al de la plaquita exterior.

Premecanizado con una herramienta de torneado

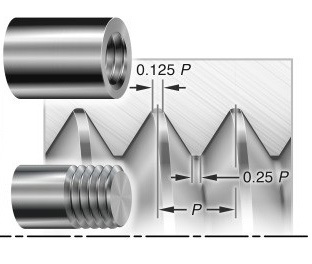

Es posible mejorar tanto la productividad como la vida útil de la herramienta realizando un premecanizado de la rosca con una herramienta de torneado con plaquitas de 55° o 60° antes de realizar la pasada de acabado con una herramienta de roscado.

Cuando se mecanizan roscas con valles y crestas de radio pequeño, también puede aplicarse un mecanizado previo similar mediante el roscado en desbaste usando una plaquita con el mismo ángulo, pero con un radio de punta más grande. De esta forma, hay margen para que se realicen las pasadas de acabado restantes con la plaquita de torneado de roscas.

Desbarbado

Desbarbado del inicio de la rosca

Si se producen rebabas, suelen formarse al inicio de la rosca, antes de que la plaquita llegue a crear el perfil completo. Estas rebabas pueden provocar problemas y deben eliminarse, en especial, en las industrias de procesamiento alimentario e hidráulica donde los requisitos de tolerancia y calidad son elevados.

Las rebabas suelen aparecer más habitualmente en materiales de acero inoxidable y dúplex difíciles.

Para desbarbar una rosca, se emplean herramientas de torneado estándar. Un factor importante que debe tenerse en cuenta es el posicionamiento correcto de la plaquita de desbarbado en relación con la rosca, el paso y el ciclo de rosca.

Cómo desbarbar roscas

- Use un ciclo de rosca estándar con los datos de penetración recomendados. La herramienta debe salir de la rosca con un ángulo de 45°.

- Use el mismo programa de roscado con la misma velocidad de corte y una plaquita de tronzado y ranurado con la mitad de pasadas. Programe la longitud de desbarbado antes de la salida de 45° igual al paso y mida el punto cero siguiendo las instrucciones de reglaje mostradas a continuación.

Instrucciones para el reglaje

- Ajuste el punto cero de la plaquita de roscado

- Mida el punto cero de la plaquita de tronzado y ranurado

- Desajuste la distancia de la plaquita de tronzado y ranurado con distancia

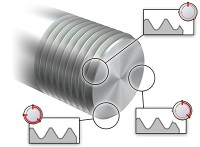

Desbarbado del diámetro de la rosca

Si tornea una rosca con una plaquita de perfil en V, suele generarse la rebaba en la cresta de la rosca. Para obtener roscas de alta calidad, debe eliminarse esta rebaba.

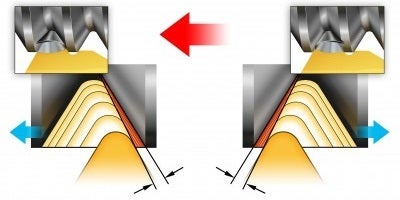

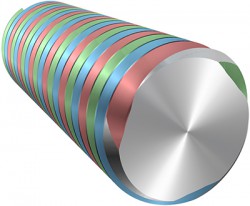

Rosca con múltiples entradas

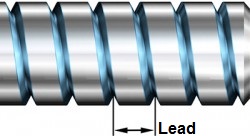

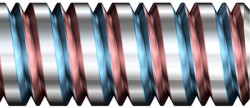

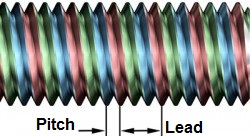

Las roscas con más de una ranura de rosca en paralelo requieren más de una entrada. El avance de este tipo de roscas será, por lo tanto, dos veces el de una rosca de tornillo con entrada única.

El avance aumenta en relación con el paso por un múltiplo igual al número de entradas:

- Rosca de una única entrada: el avance y el paso son idénticos

- Rosca de doble entrada: el avance es el doble del paso

- Rosca de triple entrada: el avance es el triple del paso, etc.

Para obtener una rosca de entrada múltiple, se mecaniza una sola ranura de rosca con varias pasadas, seguida por una segunda ranura de rosca con varias pasadas y, a continuación, una tercera ranura de rosca con varias pasadas.

Es importante seleccionar la placa de apoyo adecuada. Use el valor de la posición para calcular el ángulo de inclinación adecuado (ángulo helicoidal) y seleccione debidamente la placa de apoyo. Consulte la sección: Cómo elegir la plaquita de torneado de roscas y la placa de apoyo.

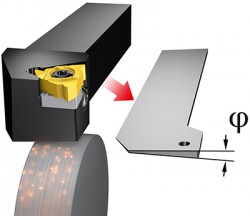

Ajuste del portaherramientas exterior

Cuando el paso es el doble de grande, el triple de grande, etc., el ángulo de inclinación experimenta un cambio drástico que, en algunos casos extremos, no está cubierto por la gama de placas de apoyo. Para estos casos extremos, el portaherramientas exterior puede fresarse/rectificarse en la dirección del ángulo de inclinación.

- No rectifique sobre las placas de apoyo. Esto afectaría a la estabilidad del sistema completo.

- Calcule el ángulo de inclinación φ (ángulo helicoidal) y solicite un portaherramientas especial.

- Si se aplica un paso grande a un diámetro pequeño, el ángulo de inclinación será grande.