Cómo elegir el método de penetración en operaciones de torneado de roscas

OptiThreading™

¿Qué es OptiThreading™?

OptiThreading™ es un método de mecanizado de movimientos oscilantes que permite romper la viruta de forma controlada en aplicaciones de torneado de roscas. Este exclusivo método genera cortes interrumpidos repetidos en todas las pasadas salvo en la última.

Las ventajas de OptiThreading™

- Menos trabajo manual para eliminar los atascos de las virutas largas en la herramienta, el componente y el transportador de virutas.

- Menos paradas de máquina no planificadas para una máxima productividad y automatización optimizada.

- Mayor calidad superficial del componente dado que las virutas largas no llegan a dañarlo.

- Genera una rosca de mayor acabado superficial y vibraciones controladas.

- Posibilidad de aumentar la velocidad de corte en, principalmente, roscas y diámetros más grandes, lo que resulta en mayor productividad.

- Menos vibraciones gracias al método: posibilidad de incrementar el voladizo de la herramienta.

Factores a tener en cuenta con OptiThreading™

- Para máquinas de CNC compatibles con códigos ISO (G32/G33/G34)

- Aplicaciones exteriores e interiores

- Roscas normales y cónicas.

- Para todos los tipos de estándares de rosca por encima de un diámetro de rosca de 12 mm.

- Se recomienda utilizar refrigerante.

Cómo aplicar Optithreading™

Ver el vídeo sobre cómo generar un programa de CN con el software CoroPlus® Tool Path.

Métodos de torneado de roscas convencionales

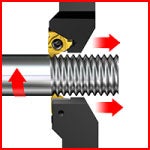

Principalmente, existen tres métodos de penetración de torneado de roscas; en flanco modificado, radial e incremental. El método de penetración define cómo se aplica la plaquita a la pieza para crear la forma de rosca.

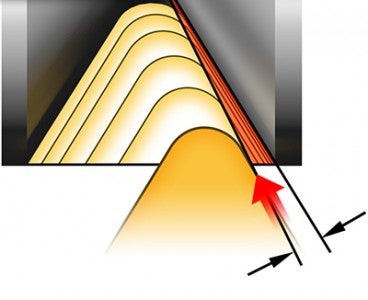

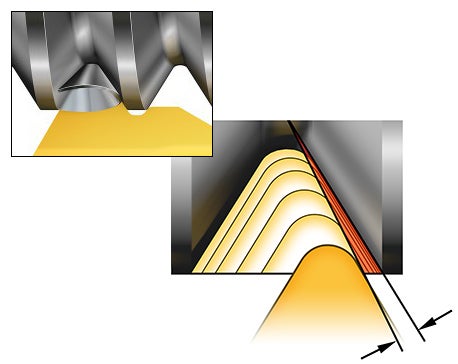

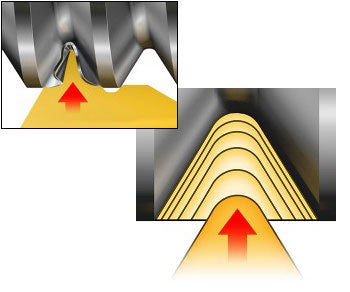

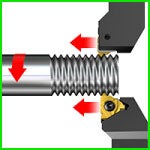

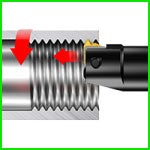

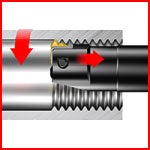

Penetración en flanco modificado

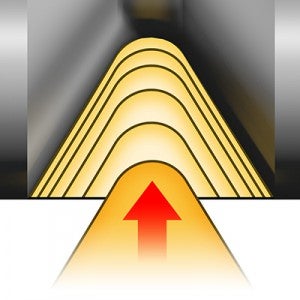

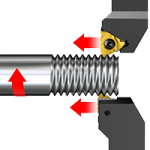

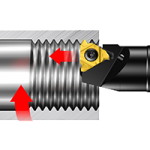

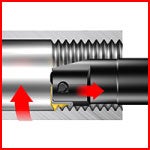

Penetración radial (penetración recta)

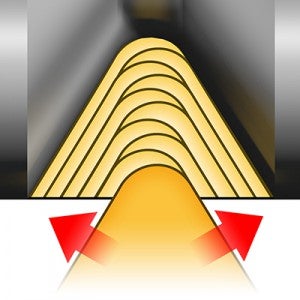

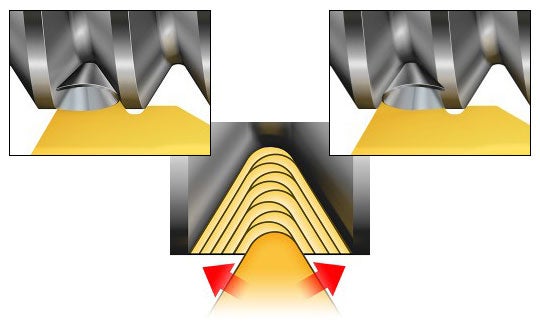

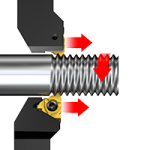

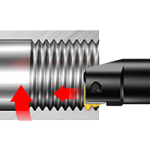

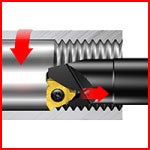

Penetración incremental

La elección del método de penetración depende de la máquina-herramienta, la geometría de la plaquita, el material de la pieza, perfil y el paso de la rosca:

- Control de la viruta

- Calidad de la rosca

- Tipo de desgaste de la plaquita

- Vida útil

Penetración en flanco modificado

La penetración en flanco modificado es el método de primera elección y aporta la vida útil más prolongada y el mejor control de viruta. La mayoría de las máquinas de CNC ya vienen con una programación predeterminada para este método, el cual está modificado (inclinado) ligeramente para evitar que el borde de la plaquita roce la superficie de la pieza.

- Se recomienda para todo tipo de operaciones de torneado de roscas y tipos de plaquitas

- La viruta es más gruesa, pero se genera solo en un lado de la plaquita y el corte resulta más fácil

- Se necesitan menos pasadas, ya que se transfiere menos calor a la plaquita

- Se puede utilizar en los dos flancos de la rosca (flancos opuestos) para dirigir la viruta en la mejor dirección

- Se usa para roscas más grandes y para eliminar problemas de vibración

- Para plaquitas con geometría rompevirutas, este es el método de penetración más adecuado, con el que debe usarse un ángulo de penetración de 1°

Ejemplos de códigos de mecanizado:

G76, X48.0, Z-30.0, B57 (ángulo de penetración), D05, etc.

Para otros tipos de máquinas, el parámetro para la penetración en flanco puede ser: G92, G76, G71, G33 y G32

Penetración radial

La penetración radial (recta) es el método de penetración más utilizado y el único posible en muchos tornos sin CNC.

- Produce una viruta rígida en forma de V que es difícil de formar y de controlar

- El desgaste de la plaquita es uniforme en los dos flancos

- Adecuada para pasos finos

- La punta de la plaquita está expuesta a temperaturas muy altas y esto limita la posible profundidad de penetración

- Riesgo de vibración y deficiente control de la viruta en pasos grandes

- Las geometrías rompevirutas no están indicadas para penetración radial

Penetración incremental

La penetración incremental es la primera elección para los perfiles de rosca más grandes (se recomienda para los pasos superiores a 5 mm [5 hpp]).

- La viruta se dirige en ambas direcciones, lo que dificulta el control de la misma

- Conlleva un desgaste uniforme de la plaquita y la vida útil más prolongada en roscas muy gruesas

- La penetración incremental permite utilizar cualquier geometría

- Requiere un programa de máquina CNC especial

Profundidad por pasada

Puede encontrar recomendaciones de penetración en el catálogo o en ToolGuide. Estos se recomiendan como valores iniciales; debe probarse la operación específica con el número de pasadas más adecuado para la operación de torneado de roscas.

- Debe evitarse una penetración inferior a 0.05 mm (0.002 pulg.)

- Para las plaquitas con punta de nitruro de boro cúbico, la penetración no debe superar los 0.10 mm (0.004 pulg.)

- Con plaquitas multidiente es fundamental seguir las recomendaciones de penetración correctas

Reducción de la profundidad en cada pasada (área de viruta constante)

La reducción de la profundidad de penetración en cada pasada es la manera más habitual de mejorar el resultado del mecanizado y es la primera elección para operaciones de torneado de roscas.

- La primera pasada debe ser la más profunda y la última, de alrededor de 0.07 mm (0.003 pulg.)

- Proporciona una carga constante en la plaquita y una sección de viruta más "equilibrada"

Profundidad constante en cada pasada

Con una profundidad constante por pasada, todas las pasadas (excepto la última) tienen la misma profundidad, independientemente del número de pasadas. Se trata de un método poco productivo.

- Incrementa el número de pasadas necesario

- Más exigente con la plaquita

- Puede ofrecer un mejor control de la viruta

- No se debe utilizar para pasos superiores a 1.5 mm o 16 hpp

Ciclos de torneado de roscas en tornos de CNC

Los tornos CNC estándar tienen ciclos de torneado de roscas específicos, donde es posible ajustar el paso, la profundidad de la rosca y el número de pasadas de distintas formas, incluida la primera y la última pasada.

Para la última pasada, se recomienda especialmente no utilizar una pasada en vacío (en la que la profundidad de corte de la última pasada es igual a la profundidad de corte de la anterior). Resulta más beneficioso utilizar los ciclos de penetración recomendados para garantizar una buena calidad de la rosca y una vida útil de la plaquita prolongada.

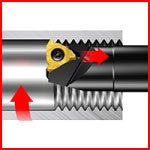

Dirección de avance de la herramienta

Una rosca se puede producir de diferentes maneras. El husillo puede girar en el sentido de las agujas del reloj o en el sentido contrario, la herramienta puede avanzar hacia el portapinzas o alejarse de él. También es posible utilizar la herramienta de torneado de roscas en posición normal o invertida (esta última facilita la eliminación de la viruta).

Las configuraciones más comunes están marcadas en verde en la siguiente figura.

Mecanizar alejándose del portapinzas (roscado a tracción)

El uso de herramientas a derecha para las roscas a izquierda (y viceversa) permite reducir costes al reducir el inventario de herramientas.

Se debe usar una cuña negativa en las configuraciones marcadas con rojo en la figura a continuación.

| Exterior | |

| Roscas a derecha | Roscas a izquierda |

Herramienta/plaquita a derecha |  Herramienta/plaquita a izquierda |

Herramienta/plaquita a derecha |  Herramienta/plaquita a izquierda |

Herramienta/plaquita a izquierda |  Herramienta/plaquita a derecha |

| Interior | |

| Roscas a derecha | Roscas a izquierda |

Herramienta/plaquita a derecha |  Herramienta/plaquita a izquierda |

Herramienta/plaquita a derecha |  Herramienta/plaquita a izquierda |

Herramienta/plaquita a izquierda |  Herramienta/plaquita a derecha |

Herramienta/plaquita a izquierda |  Herramienta/plaquita a derecha |