Verschleiß und Problembehebung beim Bohren

Problembehebung

- Wendeschneidplattenbohrer

- Wechselkopfbohrer

- Vollhartmetallbohrer

Wendeschneidplattenbohrer

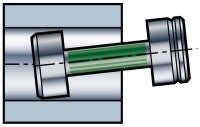

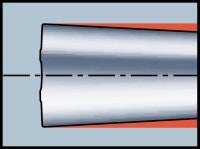

Übermaßbohrungen

Rotierender Bohrer

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Zähere Geometrie für die Außenseite wählen (Zentrumschneide beibehalten)

Nicht rotierender Bohrer

- Ausrichtung der Drehmaschine überprüfen

- Bohrer um 180 Grad drehen

- Zähere Geometrie für die Außenseite wählen (Zentrumschneide beibehalten)

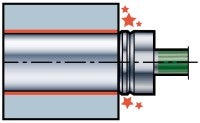

Untermaßbohrungen

Rotierender Bohrer

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Zähere Geometrie für die Zentrumschneide und leicht schneidende Geometrie für die Außenseite wählen

Nicht rotierender Bohrer

- Nicht rotierend: Ausrichtung der Drehmaschine überprüfen

- Nicht rotierend: Bohrer um 180 Grad drehen

- Zähere Geometrie für die Zentrumschneide und leicht schneidende Geometrie für die Außenschneide wählen

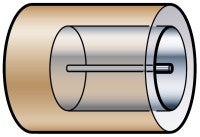

Stift in Bohrung

Rotierender Bohrer

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Eine andere Geometrie auf der Außenseite wählen und Vorschub innerhalb der empfohlenen Schnittdaten anpassen

- Bohrerüberhang verringern

Nicht rotierender Bohrer

- Ausrichtung der Drehmaschine überprüfen

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Bohrerüberhang verringern

- Eine andere Geometrie auf der Außenseite wählen und Vorschub innerhalb der empfohlenen Schnittdaten anpassen

Vibrationen

- Bohrerüberhang kürzen, Werkstückstabilität verbessern

- Schnittgeschwindigkeit verringern

- Eine andere Geometrie auf der Außenseite wählen und Vorschub innerhalb der empfohlenen Schnittdaten anpassen

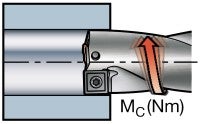

Unzureichendes Drehmoment der Maschine

- Vorschub verringern

- Leicht schneidende Geometrie zur Verringerung der Schnittkraft wählen

Unzureichende Maschinenleistung

- Schnittgeschwindigkeit verringern

- Vorschub verringern

- Leicht schneidende Geometrie zur Verringerung der Schnittkraft wählen

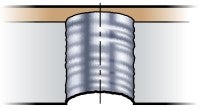

Bohrung nicht symmetrisch

Die Bohrung weitet sich am Grund (aufgrund von Spanstau an der Zentrumschneide)

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Eine andere Geometrie auf der Außenseite wählen und Vorschub innerhalb der empfohlenen Schnittdaten anpassen

- Bohrerüberhang verringern

Geringe Standzeit

- Schnittdatenempfehlungen überprüfen

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Bohrerüberhang verkürzen, Bauteilstabilität verbessern und Werkzeughalterung überprüfen

- Plattensitz und Schraube auf Schäden überprüfen

- Siehe typische Verschleißarten für spezifische Abhilfe

- Wenn möglich, verschleißfestere Sorte wählen

Gebrochene Wendeplattenschrauben

- Drehmomentschlüssel und Molykote zum Anziehen der Schraube verwenden

Schlechte Oberflächengüte

- Gute Spankontrolle wichtig

- Vorschub reduzieren (wenn vf beibehalten werden muss, auch Schnittgeschwindigkeit erhöhen)

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Bohrerüberhang kürzen, Werkstückstabilität verbessern

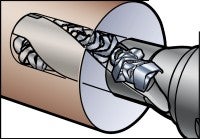

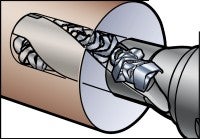

Spanstau in den Spankanälen

Durch lange Späne verursacht

- Geometrie- und Schnittdatenempfehlungen überprüfen

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Vorschub innerhalb der empfohlenen Schnittdaten verringern

- Schnittgeschwindigkeit innerhalb der empfohlenen Schnittdaten erhöhen

Ablenkung

- Unzulässiger Bohrungstoleranz

- Schlechte Oberflächengüte - Rückzugsriefen

- Verschleiß des Bohrerkörpers

- Wendeschneidplattenbruch

| Ursache | Lösung |

| Zu hohe Schnittkräfte | 1. Geometrie mit kleinerem Eckenradius wählen 2. Vorschub verringern 3. Vorschub beim Eintritt verringern |

| Unzureichende Stabilität | 1. Stabilität erhöhen 2. Kürzeren Werkzeugkörper wählen (4xD -> 3xD) |

Probleme bei der Spanbildung

Lang spanende Werkstoffe, z. B. rostfreier Stahl oder Stahl mit niedrigem Kohlenstoffgehalt

| Ergebnis | Mögliche Ursache | Lösung |

| Ungünstige/lange Späne - Spanstau | Falsche Geometrie | LM-Geometrie wählen |

| Schlechte Oberflächengüte | Schnittgeschwindigkeit zu niedrig | Schnittgeschwindigkeit steigern |

| Ausfall des Werkzeugs oder der Wendechneidplatte | Vorschub zu hoch | Vorschub verringern |

Kurz spanende Werkstoffe, z. B. normaler Stahl

| Ergebnis | Mögliche Ursache | Lösung |

| Ungünstige/lange Späne - Spanstau | Nicht rotierendes Werkzeug (Drehmaschine) | Geometrie für geringen Vorschub wählen (GR -> GM) |

| Schlechte Oberflächengüte | Falsche Geometrie | Vorschub erhöhen |

| Ausfall des Werkzeugs oder der Wendeplatte | 1. Schnittgeschwindigkeit zu niedrig 2. Vorschub zu gering | Schnittgeschwindigkeit steigern |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Wechselkopfbohrer

Außerhalb der Toleranz

- Verschleiß der Bohrerspitze überprüfen

- Rundlauffehler überprüfen

- Vorschub verringern

- Stabilität des Bauteils, Werkzeughalter und Bauteiloberflächen überprüfen

- Bei längeren Bohrern pilot-/punktbohren

- Bei nicht rotierender Anwendung - Ausrichtung überprüfen

Vibrationen

- Bohrerüberhang verkürzen, Bauteilstabilität verbessern und Werkzeughalterung überprüfen

- Schnittgeschwindigkeit verringern

- Vorschub/U anpassen

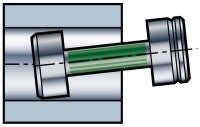

Maschinenleistung oder Drehmoment unzureichend

- Schnittgeschwindigkeit verringern

- Vorschub verringern

- Leicht schneidende Geometrie zur Verringerung der Schnittkraft wählen

Bohrung nicht zylindrisch

Die Bohrung weitet sich am Eintritt

- Rundlauffehler überprüfen

- Vorschub anpassen

- Bohrerüberhang verringern und Werkzeughalter überprüfen

- Pilotbohrung mit kurzem Bohrer bei längeren Bohrern erstellen

Geringe Standzeit

Schnittdatenempfehlungen überprüfen

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Bohrerüberhang verkürzen, Bauteilstabilität verbessern und Werkzeughalterung überprüfen

- Plattensitz und Schraube auf Schäden überprüfen

- Siehe typische Verschleißarten für spezifische Abhilfe

- Wenn möglich, verschleißfestere Sorte wählen

Schlechte Oberflächengüte

- Gute Spankontrolle wichtig

- Vorschub verringern (wenn vf beibehalten werden muss, auch Schnittgeschwindigkeit erhöhen)

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen

- Bohrerüberhang verringern, Bauteilstabilität verbessern

Spanstau in den Spankanälen

- Schnittdaten für eine bessere Spankontrolle anpassen

- Kühlschmierstoffzufuhr erhöhen, Filter reinigen, Kühlschmierstoffbohrungen im Bohrer reinigen, Kühlschmierstoffkonzentration überprüfen

- Probleme mit Spanstau können extremen Verschleiß des Bohrerkörper hervorrufen

- Sämtlichen Bauteilwerkstoff entfernen, der am Bohrerkörper haftet, um Spanstau zu vermeiden

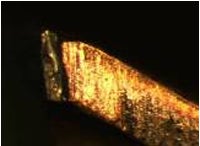

Span beim Eintritt

„Nadeln"

an der Außenseite

- Risiko von übermäßigem Verschleiß, wenn Nadeln außen am Anfangsspan sichtbar

- Wahrscheinliche Ursache, Unwucht aufgrund von: RundlauffehlerSchräger EintrittVorschub zu hochInstabile/ungünstige BedingungenEckenbruch–/verschleiß

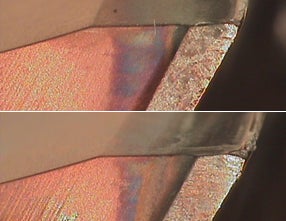

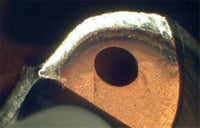

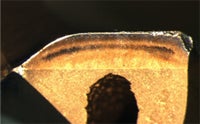

Spankontrolle - Optimierung

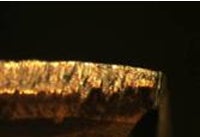

- Kratzer auf den Spänen, wie oben abgebildet, sind ein Zeichen von Spanstau, der die Bohrungsqualität beeinträchtigt. Zur Verbesserung der Bohrungsqualität empfiehlt es sich, den Vorschub zu verringern, und wenn möglich die Schnittgeschwindigkeit zu erhöhen

Vollhartmetallbohrer

Span beim Eintritt – Vollhartmetallbohrer und Wechselkopfbohrer

„Nadeln" an der Außenseite

- Risiko von übermäßigem Verschleiß, wenn Nadeln außen am Anfangsspan sichtbar

- Wahrscheinliche Ursache, Unwucht aufgrund von: RundlauffehlerSchrägem EintrittVorschub zu hochInstabilen/ungünstigen BedingungenEckenbruch–/verschleiß

Spankontrolle - Optimierung

- Kratzer auf den Spänen, wie oben abgebildet, sind ein Zeichen von Spanstau, der die Bohrungsqualität beeinträchtigt. Zur Verbesserung der Bohrungsqualität empfiehlt es sich, den Vorschub zu verringern, und wenn möglich die Schnittgeschwindigkeit zu erhöhen

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Verschleißarten beim Bohren

- Wendeschneidplattenbohrer

- Wechselkopfbohrer

- Vollhartmetallbohrer

Wendeschneidplattenbohrer

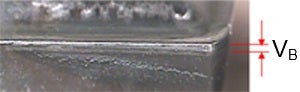

Freiflächenverschleiß

Wenn er gleichmäßig auftritt, ist Freiflächenverschleiß die bevorzugte Verschleißart. Auswirkungen von Freiflächenverschleiß:

- Schlechte Oberflächengüte

- Unzulässiger Bohrungstoleranz

- Höhere Leistungsaufnahme

| Ursache | Aktion |

| 1. Zu hohe Schnittgeschwindigkeit (vc) | 1. Schnittgeschwindigkeit (vc) verringern |

| 2. Unzureichende Verschleißfestigkeit der Sorte | 2. Verschleißfestere Sorte wählen |

Kolkverschleiß

Zentrumschneide

Außenschneide

Auswirkungen von Kolkverschleiß:

- Instabile Schneidkante, die Schneidkantenbrüche und ungünstige Späne verursacht

- Schlechte Oberflächengüte

- Höherer Leistungsaufnahme

| Ursache | Aktion |

| Zentrumschneide: Abrasive Späne (Bauteilwerkstoff) | Zentrumschneide: Vorschub verringern |

| Außenschneide: Diffusionsverschleiß verursacht durch hohe Temperatur (schlecht für PVD) | Außenschneide: 1. Schnittgeschwindigkeit verringern 2. Eine verschleißfestere Sorte wählen (häufig MT-CVD) |

| Eine positivere Geometrie für bessere Spanbildung wählen |

Plastische Deformation

Depression

Impression

Depression oder Impression der Schneidkante kann zu schlechter Spankontrolle, schlechter Oberflächengüte und zu einer Bohrung außerhalb der Toleranz führen.

| Ursache | Aktion |

| Arbeitstemperatur zu hoch, in Kombination mit einem hohen Druck (Vorschub und/oder Bauteilhärte) | Vorschub verringern (fn) Sorte mit besserem Widerstand gegen PD wählen (hohe Wärme) Schnittgeschwindigkeit verringern (vc) |

| Endergebnis mit übermäßigem Freiflächen- und/oder Kolkverschleiß | Sorte mit besserem Widerstand gegen PD wählen (hohe Wärme) Schnittgeschwindigkeit verringern (vc) |

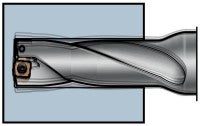

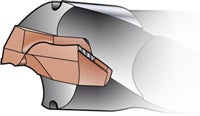

Ausbrüche im Schneidbereich

Auswirkungen durch Ausbrüche in der Schnittzone:

- Übermäßiger Freiflächenverschleiß

- Schlechte Oberflächengüte

| Ursache | Aktion |

| Instabile Bedingungen | Stabilität verbessern (Werkzeugüberhang, Montagevorrichtung) |

| Ungleichmäßige Oberfläche | Vorschub beim Eintritt verringern. Zähere Geometrie wählen |

| Unzureichende Zähigkeit der Sorte | Zähere Sorte wählen |

| Wendeschneidplattengeometrie zu schwach | Stabilere Geometrie wählen |

| Kühlschmierstoffzufuhr nicht ausreichend | Kühlschmierstoffzufuhr erhöhen |

| Sandeinschlüsse (Gusseisen) | Stabilere Geometrie wählen, Vorschub verringern |

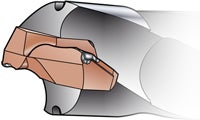

Bruch

Auswirkungen durch Bruch:

- Werkzeugausfall

- Bauteilausschuss

| Ursache | Aktion |

| Unzureichende Stabilität | Stabilität verbessern (Werkzeugüberhang kürzen, bessere Montagevorrichtung usw.) |

| Bearbeitung mit Schnittunterbrechung | Vorschub verringern, zähere Geometrie wählen (-GR oder –GT). |

| Kühlschmierstoffzufuhr nicht ausreichend | Kühlschmierstoffzufuhr erhöhen |

| Vorschub zu hoch oder Schnittgeschwindigkeit zu hoch/niedrig | Schnittdaten anpassen |

| Sorte zu verschleißfest (P-Platte) | Zähere Sorte wählen |

| Wendeschneidplatte verschlissen | Sichere Standzeit für Außenschneide bestimmen |

Aufbauschneidenbildung

Auswirkungen von Aufbauschneidenbildung:

- Schlechte Oberflächengüte und Schneidkantenausbrüche, wenn die wachsende Aufbauschneide durch Späne abgerissen wird

- Ausbröckeln der Schneidkante

| Ursache | Aktion |

| Ungünstige Temperatur (Schnittgeschwindigkeit) | Schnittgeschwindigkeit erhöhen/senken (hohe/niedrige Temperatur) Beschichtete Sorte wählen |

| Zu negative Geometrie | Eine positivere Geometrie wählen |

| Adhäsiver Werkstoff | Ölanteil im Kühlschmierstoff und Menge/Druck erhöhen |

| Zu wenig Öl im Kühlschmierstoff | Ölanteil im Kühlschmierstoff und Menge/Druck erhöhen |

Wechselkopfbohrer

Typischer Verschleiß in unterschiedlichen Werkstoffen bei PM-Geometrie

Unlegierter Stahl / CMC01.1

- Verschleiß an Rand / Peripherie beginnt sich auszubilden, Kerbe entwickelt sich entlang des Rands und im Spankanal

- Kontinuierlich zunehmender Verschleiß an der Zentrumschneide

Niedrig legierter Stahl / CMC02.2

- Kontinuierlich zunehmender Verschleiß an der Zentrumschneide/am Rand nahe der Ecke

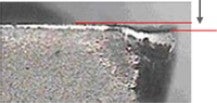

Freiflächenverschleiß

Freiflächenverschleiß an der Zentrumschneide

Freiflächenverschleiß an der Rundschlifffase

Normale und bevorzugte Verschleißart, wenn gleichmäßig

| Ursache | Aktion |

| Schnittgeschwindigkeit zu hoch | Schnittgeschwindigkeit verringern |

| Anteil des Öls in Kühlschmierstoff zu gering | Ölanteil im Kühlschmierstoff erhöhen (in Absprache mit dem Öllieferanten, um sicherzugehen, dass der empfohlene Mengenanteil an Öl nicht überschritten wird) |

| Kühlschmierstoffzufuhr nicht ausreichend | Kühlschmierstoffzufuhr erhöhen |

| TIR zu groß (wenn Verschleiß am Rand) | Radiale Rundlaufgenauigkeit überprüfen (wenn Verschleiß am Rand) |

Plastische Deformation

| Ursache | Aktion |

| Schnittgeschwindigkeit und/oder Vorschub zu hoch | Schnittgeschwindigkeit und/oder Vorschub verringern |

| Unzureichender Kühlschmierstofffluss | Kühlschmierstoffzufuhr erhöhen |

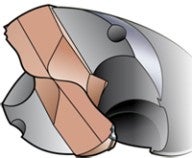

Schneidenausbrüche

Ausbrüche an der Außenschneide

Ausbrüche an der Zentrumschneide

Ausbröckeln ist beim Bohren in eine Vorbohrung eine sehr verbreitete Art des Verschleißes. Ist der Spitzenwinkel an der Vorbohrung kleiner, wird die Stabilität beeinträchtigt und die Schneiden können beschädigt werden. Das kann auch passieren, wenn Toleranzen an den Spitzenwinkeln nicht passen. Vermieden werden kann dies durch Tailor-Made-Bohrer oder mit einem durch Fräsen hergestellten flachen Bohrungsgrund.

| Ursache | Aktion |

| Instabile Bedingungen | Aufspannung überprüfen |

| TIR zu groß | Radiale Rundlaufgenauigkeit überprüfen |

| Vorschub zu hoch | Vorschub verringern |

| Unzureichender Kühlschmierstofffluss (Thermorisse) | Kühlschmierstoffzufuhr überprüfen |

Aufbauschneidenbildung

| Ursache | Aktion |

| Ungeeignete Schnittgeschwindigkeit | 1. Schnittgeschwindigkeit erhöhen, wenn Aufbauschneidenbildung in der Mitte 2. Schnittgeschwindigkeit verringern, wenn Aufbauschneidenbildung außen |

| Anteil des Öls in Kühlschmierstoff zu gering | Ölanteil im Kühlschmierstoff erhöhen (in Absprache mit dem Öllieferanten, um sicherzugehen, dass der empfohlene Mengenanteil an Öl nicht überschritten wird) |

Wenn Sie den Bereich, in dem eine Aufbauschneidenbildung auftritt, nicht vollständig vermeiden können, berechnen Sie eine Schnittgeschwindigkeit, der die Aufbauschneidenbildung im stärksten Teil des Bohrers hält (= 50 % des Durchmessers).

Der Einsatz äußerer Kühlschmierstoffzufuhr kann sich negativ auf die Spanabfuhr auswirken.

Schnittgeschwindigkeit erhöhen, damit sich die Aufbauschneidenbildung

in die Mitte des Bohrers verlagert

Schnittgeschwindigkeit verringern, um die Aufbauschneidenbildung

außen zu verlagern oder sie komplett zu vermeiden

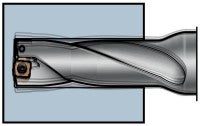

Vollhartmetallbohrer

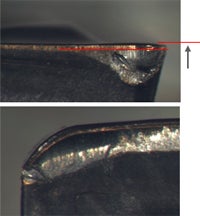

Freiflächenverschleiß

Freiflächenverschleiß an der Zentrumschneide

Freiflächenverschleiß an der Rundschlifffase

Bevorzugte Verschleißart, wenn gleichmäßig

| Ursache | Aktion |

| TIR zu groß | Radiale Rundlaufgenauigkeit überprüfen |

| Schnittgeschwindigkeit zu hoch | Schnittgeschwindigkeit verringern |

| Vorschub zu niedrig | Vorschub erhöhen |

| Sorte zu weich | Härtere Sorte wählen |

| Kühlschmierstoffzufuhr nicht ausreichend | Kühlschmierstoffzufuhr erhöhen |

Freiflächenverschleiß an Querschneide

| Ursache | Aktion |

| TIR zu groß | Radiale Rundlaufgenauigkeit überprüfen |

| Schnittgeschwindigkeit zu niedrig | Schnittgeschwindigkeit steigern |

| Vorschub zu hoch | Vorschub verringern |

Freiflächenverschleiß an der Querschneide hat auch Einfluss auf die Bohrungsqualität aufgrund der schlechten Zentrierung.

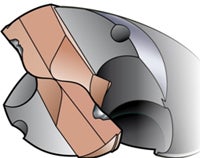

Schneidenausbrüche

Ausbrüche an der Außenschneide

Ausbrüche an der Zentrumschneide

Ausbröckeln ist beim Bohren in eine Vorbohrung eine sehr verbreitete Art des Verschleißes. Ist der Spitzenwinkel an der Vorbohrung kleiner, wird die Stabilität beeinträchtigt und die Schneiden können beschädigt werden. Das kann auch passieren, wenn Toleranzen an den Spitzenwinkeln nicht passen. Vermieden werden kann dies durch Tailor-Made-Bohrer oder mit einem durch Fräsen hergestellten flachen Bohrungsgrund.

| Ursache | Aktion |

| Instabile Bedingungen | Aufspannung überprüfen |

| TIR zu groß | Radiale Rundlaufgenauigkeit überprüfen |

| Unzureichende Kühlschmierstoffzufuhr (Kammrisse) | Kühlschmierstoffzufuhr überprüfen |

| Maximal zulässiger Verschleiß überschritten | Schnittdaten anpassen |

Bohrerbruch

| Ursache | Aktion |

| TIR zu groß | Radiale Rundlaufgenauigkeit überprüfen |

| Instabile Bedingungen | Aufspannung überprüfen |

| Unzureichende Spindelleistung | Schnittdaten prüfen |

| Spanstau | Kühlschmierstoffzufuhr überprüfen |

| Vorschub zu hoch | Vorschub verringern |

| Übermäßiger Verschleiß | Verschleiß häufiger überprüfen |

Aufbauschneidenbildung

| Ursache | Aktion |

| Schnittgeschwindigkeit und Temperatur der Schneidkante zu niedrig | 1. Schnittgeschwindigkeit erhöhen, wenn Aufbauschneidenbildung in der Mitte 2. Schnittgeschwindigkeit verringern, wenn Aufbauschneidenbildung außen |

| Negative Rundschlifffase zu groß | Schärfere Schneidkante |

| Keine Beschichtung | Beschichtung der Schneidkante |

Wenn Sie den Bereich, in dem eine Aufbauschneidenbildung auftritt, nicht vollständig vermeiden können, berechnen Sie eine Schnittgeschwindigkeit, der die Aufbauschneidenbildung im stärksten Teil des Bohrers hält (= 50 % des Durchmessers).

Der Einsatz äußerer Kühlschmierstoffzufuhr kann sich negativ auf die Spanabfuhr auswirken.

Schnittgeschwindigkeit erhöhen, damit sich die

Aufbauschneidenbildung in die Mitte des Bohrers verlagert

Schnittgeschwindigkeit verringern, um die Aufbauschneidenbildung

nach außen zu verlagern oder sie komplett zu vermeiden

Typischer Verschleiß

Unabhängig vom Werkstoff

- Stets Freiflächenverschleiß

- Ausbrüche selten Prozesssicherheit

Unlegierter Stahl / CMC01.1

- Verschleiß an Rand/Peripherie Verschleiß von Kerbe ausWachstum gegen Schneide

Niedrig legierter Stahl / CMC02.2

- Schneidenverschleiß

Hoch legierter Stahl / CMC03.11

- Erheblicher Freiflächenverschleiß

- Geringe Schäden an Schneide

Schneidenausführung

Achtung!

- Verschleiß nicht mit Verstärkung verwechseln

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right