Tipps zu Bohrbearbeitungen

Tipps und Tricks zu Kühlschmierstoffzufuhr

Zur Erzielung eines erfolgreichen Bohrprozesses ist die richtige Kühlschmierstoffzufuhr ein wichtiger Faktor. Die Kühlschmierstoffzufuhr beeinflusst:

- Spanabfuhr

- Bohrungsqualität

- Standzeit

Das Fassungsvermögen des Kühlschmierstofftanks sollte 5- bis 10-mal größer als das Volumen des Kühlschmierstoffs sein, das die Pumpe pro Minute liefert. Es ist wichtig, einen ausreichenden Kühlschmierstofffluss sicherzustellen.

Die Minimalmenge kann mit Stoppuhr und Eimer überprüft werden.

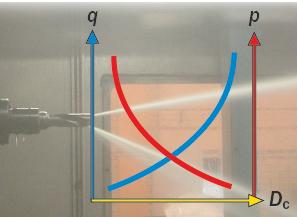

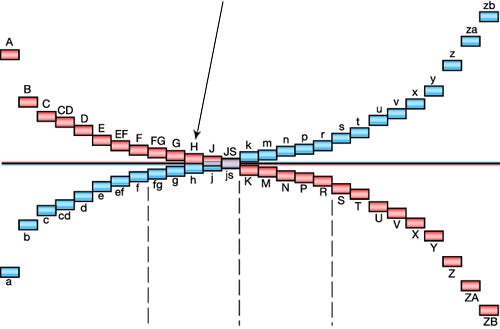

Verhältnis Druck/Durchmesser bei der Kühlschmierstoffzufuhr

(Druck in Rot, Durchmesser in Gelb, Menge in Blau)

Die aus dem Bohrer austretende Menge an Kühlschmierstoff überprüfen

- Wasserlösliches Öl (Emulsion) sollte immer mit EP-Zusätzen verwendet werden. Die Mischung aus Öl und Wasser sollte zwischen 5-12 % Öl für beste Standzeit (10-15 % bei rostfreien Stählen und warmfesten Legierungen) enthalten. Wird der Ölanteil im Kühlschmierstoff erhöht, immer den Öllieferanten kontaktieren, um sicherzugehen, dass der empfohlene Mengenanteil an Öl nicht überschritten wird.

- Falls anwendbar, ist innere Kühlschmierstoffzufuhr stets vorteilhafter als eine externen Zufuhr

- Schneidöl verbessert die Schmierung und ist insbesondere beim Bohren in rostfreien Stählen vorteilhaft Stets mit Hochdruckzusätzen verwenden. Sowohl Vollhartmetallbohrer als auch Wendeschneidplattenbohrer zeigen eine gute Leistung mit Schneidöl.

- Druckluft, Kühlschmierstoffnebel oder Minimalmengenschmierung kann bei hervorragenden Bedingungen, speziell bei Aluminium und Guss eingesetzt werden. Aufgrund der erhöhten Temperaturen, die die Standzeit negativ beeinflussen können, wird eine verminderte Schnittgeschwindigkeiten empfohlen

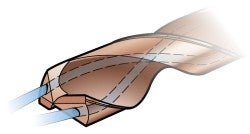

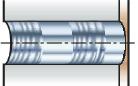

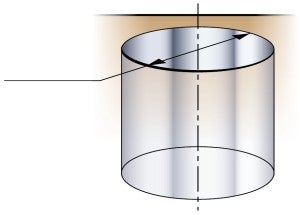

Innere Kühlschmierstoffzufuhr

Zur Vermeidung von Spanstau ist eine innere Kühlschmierstoffzufuhr immer vorzuziehen, insbesondere bei lang spanenden Werkstoffen und bei tiefen Bohrungen (>3 x DC).

Bei einem horizontalen Bohrer sollte der aus dem Bohrer austretende Kühlschmierstoff erst nach mindestens 30 cm (11.81 Zoll) waagerechter Bewegung nach unten fallen.

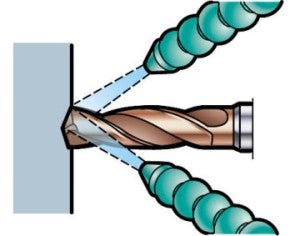

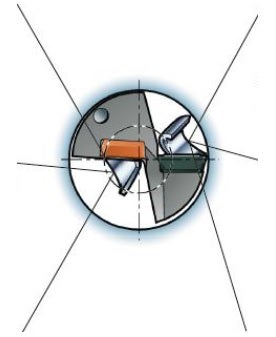

Äußere Kühlschmierstoffzufuhr

Eine äußere Kühlschmierstoffzufuhr kann bei guter Spanbildung und geringer Bohrungstiefe eingesetzt werden. Zur Verbesserung der Spanabfuhr sollte mindestens eine Kühlschmierstoffdüse (zwei bei stationärem Bohrer) möglichst präzise auf die Werkzeugachse ausgerichtet sein.

Tipps zur Trockenbearbeitung, ohne Kühlschmierstoff

Trockenbearbeitung wird im Allgemeinen nicht empfohlen.

- Kann für kurz spanende Werkstoffe bei Bohrungstiefen von bis zu 3 x D eingesetzt werden

- Vorzugsweise in horizontalen Anwendungen

- Es empfiehlt sich eine verminderte Schnittgeschwindigkeit

- Standzeit verkürzt sich

Unter allen Umständen ist die Trockenbearbeitung zu vermeiden bei:

- Rostfreien Werkstoffen (ISO M und S)

- Wechselkopfbohrer

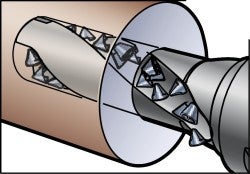

Hochdruckkühlschmierstoff (HPC) (~70 bar)

Vorteile des Einsatzes von Hochdruckkühlschmierstoff sind:

- Längere Standzeit durch bessere Kühlung

- Verbesserte Spanabfuhr sowie Standzeit bei lang spanenden Werkstoffen, wie rostfreien Stählen

- Erhöhte Sicherheit durch verbesserte Spanabfuhr

- Bietet ausreichenden Kühlschmierstoffstrom für einen bestimmten Druck und Bohrungsgröße, um eine optimale Kühlschmierstoffzufuhr zu gewährleisten

Tipps zur Spankontrolle

Spanbildung und -abfuhr sind kritische Faktoren beim Bohren und abhängig vom zu bearbeitenden Werkstoff, der Bohrer-/Wendeschneidplattengeometrie, dem Kühlschmierstoffdruck/-menge und den Schnittdaten.

Spanstau kann radiale Bewegungen des Bohrers verursachen und die Bohrungsqualität, Standzeit sowie die Zuverlässigkeit des Bohrers beeinflussen oder Bohrer- bzw. Plattenbrüche hervorrufen.

| Dickere und steifere Späne | ||

| Schnittgeschwindigkeit |  | Offener Span durch weniger Reibung |

| Vorschub |

Die Spanbildung ist akzeptabel, wenn die Späne problemlos aus dem Bohrer entfernt werden können. Die beste Art das herauszufinden, ist, auf das Bohrgeräusch zu achten. Ein gleichmäßiges Geräusch bedeutet eine gute Spanabfuhr, unterbrochene Geräusche weisen jedoch auf Spanstau hin. Deshalb Vorschubkraft- oder Leistungsanzeige kontrollieren. Gibt es Unregelmäßigkeiten, könnte Spanstau die Ursache sein. Die Späne prüfen. Sind sie lang und gebogen, nicht gewellt, ist ein Spanstau aufgetreten. Die Bohrung prüfen. Ein möglicher Spanstau kann anhand einer unebenen Oberfläche abgelesen werden.

Eine Bohrung mit guter Spanabfuhr

Eine Bohrung mit Spanstau

Tipps zur Vermeidung von Spanstau:

- Sicherstellen, dass die richtigen Schnittdaten und Bohrer/Spitzengeometrie verwendet werden

- Spanform überprüfen – Vorschub und Schnittgeschwindigkeit anpassen

- Kühlschmierstofffluss und -druck kontrollieren

- Schneidkanten überprüfen. Lange Späne können durch Beschädigung/Ausbrüche der Schneidkante hervorgerufen werden, wenn der Spanbrecher sich nicht im Eingriff befindet

- Überprüfen, ob sich die Zerspanbarkeit aufgrund einer neuen Bauteil-Charge verändert hat – bei Bedarf die Schnittdaten anpassen

Ausgezeichnete, akzeptable und nicht akzeptable Späne

Wendeschneidplattenbohrer

Die Zentrumschneide formt einen konischen Span, der leicht zu erkennen ist. Die Außenschneide erzeugt einen Span, der dem ähnlich ist, der beim Innendrehen entsteht.

| Zentrumschneide | Späne von der Außenschneide |

Ausgezeichnet |  Ausgezeichnet |

Akzeptabel |  Akzeptabel |

Spanstau |  Spanstau |

Vollhartmetallbohrer

Ein Span wird vom Zentrum zur Außenseite der Schneidkante geformt.

Ausgezeichnet

Akzeptabel

Spanstau

Anfangsspan

Hinweis: Der Anfangsspan vom Eintritt in das Werkstück ist immer lang und verursacht keine Probleme.

Wechselkopfbohrer

Ausgezeichnet

Akzeptabel

Inakzeptabel, Gefahr von Spanstau

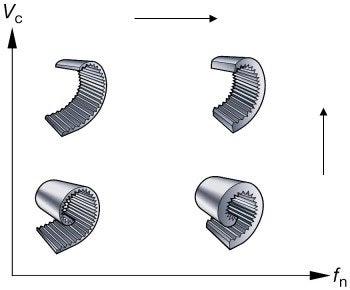

Tipps und Tricks zu Schnittgeschwindigkeiten und Vorschüben

vc (m/min)

fn (mm/U)

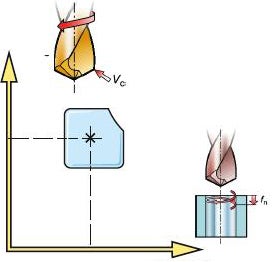

Auswirkungen der Schnittgeschwindigkeit – vc (m/min(Fuß/min))

Die Schnittgeschwindigkeit ist neben der Werkstoffhärte der wichtigste Faktor, der Standzeit und Leistungsaufnahme beeinflusst.

- Die Schnittgeschwindigkeit hat den größten Einfluss auf die Standzeit

- Die Schnittgeschwindigkeit beeinflusst die Leistung Pc (kW) und das Drehmoment Mc (Nm)

- Eine höhere Schnittgeschwindigkeit erzeugt höhere Temperaturen und verstärkt den Freiflächenverschleiß, insbesondere an der Außenschneide

- Höhere Schnittgeschwindigkeiten begünstigen die Spanbildung bei weichen, lang spanenden Werkstoffen, wie Stahl mit niedrigem Kohlenstoffgehalt

- Zu hohe Schnittgeschwindigkeit:

- Schneller Freiflächenverschleiß

- Plastische Deformation

- Schlechte Bohrungsqualität und schlechte Bohrungstoleranz - Zu niedrige Schnittgeschwindigkeit:

- Aufbauschneidenbildung

- Schlechte Spanabfuhr

- Längere Eingriffszeit

Auswirkungen des Vorschubs – fn (mm/U (Zoll/U))

- Beeinflusst Spanbildung, Oberflächengüte und Bohrungsqualität

- Beeinflusst Leistung Pc (kW) und Drehmoment Mc (Nm)

- Hohe Vorschübe haben Einfluss auf die Vorschubkraft Ff (N), was bei instabilen Bedingungen berücksichtigt werden muss

- Trägt zur mechanischen und thermischen Belastung bei

- Hohe Vorschubgeschwindigkeit:

- Härterer Spanbruch

- Kürzere Eingriffszeit

- Geringerer Werkzeugverschleiß aber höheres Risiko eines Bohrerbruchs

- Verminderte Bohrungsqualität - Geringe Vorschubrate:

- Längere, dünnere Späne

- Qualitätsverbesserung

- Schnellerer Werkzeugverschleiß

- Längere Eingriffszeit

Beim Bohren von dünnen/instabilen Bauteilen sollte die Vorschubrate niedrig gehalten werden.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Tipps zur Erzielung einer hohen Bohrungsqualität

Spanabfuhr

Darauf achten, dass die Spanabfuhr zufriedenstellend ist. Spanstau beeinflusst die Bohrungsqualität und die Zuverlässigkeit/Standzeit. Bohrer/Plattengeometrie sowie Schnittdaten sind entscheidend.

Stabilität, Werkzeugaufspannung

Kürzesten Bohrer wählen. Stabilen und präzisen Werkzeughalter mit minimalem Rundlauffehler verwenden. Darauf achten, dass die Maschinenspindel in gutem Zustand und korrekt ausgerichtet ist. Sicherstellen, dass das Bauteil gut eingespannt und stabil ist. Korrekte Vorschubgeschwindigkeiten für unregelmäßige, schräge Oberflächen sowie Kreuzbohrungen einstellen.

Standzeit

Plattenverschleiß kontrollieren und Standzeiten in einem Progamm vorgeben. Die effektivste Art der Überwachung des Bohrprozesses ist die Verwendung eines Vorschubkraftmessers.

Pflege und Wartung

Spannschraube der Wendeschneidplatte regelmäßig auswechseln. Plattensitz vor Wendeplattenwechsel säubern und Drehmomentschlüssel verwenden. Vor dem Nachschleifen von Vollhartmetallbohrern darf der max. Verschleiß nicht überschritten werden.

Tipps und Techniken zum Bohren in unterschiedlichen Werkstoffen

- Stähle mit niedrigem Kohlenstoffgehalt

- Austenitische und rostfreie Duplex-Stähle

- Gusseisen mit Vermiculargraphit (GJV)

- Aluminiumlegierungen

- Titan- und warmfeste Legierungen

- Gehärtete Stähle

Tipps zum Bohren in Stählen mit niedrigem Kohlenstoffgehalt

Problem: Die Spanbildung kann sich bei Stählen mit niedrigem Kohlenstoffgehalt, die oftmals für geschweißte Bauteile verwendet werden, schwierig gestalten. Je geringer die Härte sowie der Kohlenstoff- und Schwefelanteil im Stahl, desto länger werden die erzeugten Späne.

Empfehlungen: Treten Probleme mit der Spanbildung auf, Schnittgeschwindigkeit, vc, erhöhen und Vorschub, fn, verringern (bei normalen Stählen ist der Vorschub zu erhöhen).

Sonstiges: Hochdruckkühlung und innere Kühlschmierstoffzufuhr einsetzen.

Tipps zum Bohren in austenitischen und rostfreien Duplex-Stählen

Problem: Austenitische, Duplex- und Superduplex-Werkstoffe können Probleme bei der Spanabfuhr verursachen.

Empfehlungen: Die richtige Geometrie ist entscheidend, da sie eine korrekte Spanform begünstigt und so die Spanabfuhr unterstützt. In den meisten Fällen ist eine scharfe Schneidkante von Vorteil. Treten Probleme mit der Spanbildung auf, kann die Erhöhung des Vorschubs, fn, zu einem verbesserten Spanbruch führen.

Sonstiges: Innere Kühlschmierstoffzufuhr, Hochdruck.

Tipps zum Bohren in Gusseisen mit Vermiculargraphit (GJV)

Problem: Gusseisen mit Vermiculargraphit muss nicht gesondert behandelt werden. Es erzeugt größere Späne als Grauguss, aber sie werden gut gebrochen. Die Schnittkräfte sind allerdings höher, wodurch die Standzeit beeinflusst wird. Besonders verschleißfeste Sorten sind notwendig. Schneidenverschleiß ist typisch bei allen Gusswerkstoffen.

Empfehlungen: Treten Probleme mit der Spanbildung auf, Schnittgeschwindigkeit, vc, erhöhen und den Vorschub, fn, verringern.

Sonstiges: Innere Kühlschmierstoffzufuhr.

Tipps zum Bohren in Aluminiumlegierungen

Problem: Gratbildung und Spanabfuhr können einen Problem darstellen. Materialadhäsion kann außerdem zu verkürzten Standzeiten führen.

Empfehlungen: Für vorteilhafteste Spanbildung sollten niedriger Vorschub und hohe Schnittgeschwindigkeit verwendet werden.

Zur Vermeidung von verminderter Standzeit kann es notwendig sein, unterschiedliche Beschichtungen auszuprobieren, die ein Aufkleben minimieren. Diese Beschichtungen können PKD oder je nach Substrat andere Schneidstoffe sein, oder es wird überhaupt keine Beschichtung verwendet.

Sonstiges: Emulsion oder Sprühnebelkühlung mit Hochdruck.

Tipps zum Bohren in Titan und warmfesten Superlegierungen

Problem: Die Kaltverfestigung der Bohrungsfläche beeinflusst nachfolgende Operationen. Die Erzielung guter Spanabfuhr könnte schwierig sein.

Empfehlungen: Bei der Wahl einer Geometrie für Titanlegierungen ist eine scharfe Schneidkante von Vorteil. Für Nickelbasislegierungen ist eine stabile Geometrie wichtig. Bei Kaltverfestigung versuchen, den Vorschub zu erhöhen.

Sonstiges: Hochdruckkühlschmierstoff (bis zu 70 bar) verbessert die Leistung.

Tipps zum Bohren in gehärteten Stählen

Problem: Erhalt akzeptabler Standzeit.

Empfehlungen: Schnittgeschwindigkeit verringern, Wärmeentwicklung zu reduzieren. Vorschubrate anpassen, um akzeptable Späne für einfache Abfuhr zu erhalten.

Sonstiges: Emulsion mit einer hohen Mischgüte.

Tipps zur Bohrungstoleranz

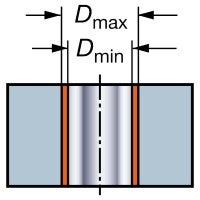

Die Abmessungen einer Bohrung beinhalten drei Parameter:

- den nominalen Wert (der theoretisch exakte Wert)

- die Toleranzbreite (lt. ISO mit IT bezeichnet)

- die Lage der Toleranz (lt. ISO durch Großbuchstaben gekennzeichnet)

Dmax minus Dmin ist die Toleranzbreite, auch bezeichnet als IT.

Durchmesserbereich, D (mm)

| Werkzeugbreite | D>3-6 | D>6-10 | D>10-18 | D>18-30 | D>30-50 | D>50-80 | D>80-120 | D>120-180 | D>180-250 |

| IT5 | 0.005 | 0.006 | 0.008 | 0.009 | 0.011 | 0.013 | 0.015 | 0.018 | 0.020 |

| IT6 | 0.008 | 0.009 | 0.011 | 0.013 | 0.016 | 0.019 | 0.022 | 0.025 | 0.029 |

| IT7 | 0.012 | 0.015 | 0.018 | 0.021 | 0.025 | 0.030 | 0.035 | 0.040 | 0.046 |

| IT8 | 0.018 | 0.022 | 0.027 | 0.033 | 0.039 | 0.046 | 0.054 | 0.063 | 0.072 |

| IT9 | 0.030 | 0.036 | 0.043 | 0.052 | 0.062 | 0.074 | 0.087 | 0.100 | 0.115 |

| IT10 | 0.048 | 0.058 | 0.070 | 0.084 | 0.100 | 0.120 | 0.140 | 0.160 | 0.185 |

| IT11 | 0.075 | 0.090 | 0.110 | 0.130 | 0.160 | 0.190 | 0.220 | 0.250 | 0.290 |

| IT12 | 0.120 | 0.150 | 0.180 | 0.210 | 0.250 | 0.300 | 0.350 | 0.400 | 0.460 |

| IT13 | 0.180 | 0.220 | 0.270 | 0.330 | 0.390 | 0.460 | 0.540 | 0.630 | 0.720 |

Durchmesserbereich, D (Zoll)

| Werkzeugbreite | D>0.118-0.236 | D>0.236-0.394 | D>0.394-0.709 | D>0.709-1.181 | D>1.181-1.969 | D>1.969-3.150 | D>3.150-4.724 | D>4.724-7.087 | D>7.0879.843 |

| IT5 | 0.0005 | 0.0002 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0008 |

| IT6 | 0.0003 | 0.0004 | 0.0004 | 0.0005 | 0.0006 | 0.0007 | 0.0009 | 0.0010 | 0.0011 |

| IT7 | 0.0005 | 0.0006 | 0.0007 | 0.0008 | 0.0010 | 0.0012 | 0.0014 | 0.0016 | 0.0018 |

| IT8 | 0.0007 | 0.0009 | 0.0011 | 0.0013 | 0.0015 | 0.0018 | 0.0021 | 0.0025 | 0.0028 |

| IT9 | 0.0012 | 0.0014 | 0.0017 | 0.0020 | 0.0024 | 0.0029 | 0.0034 | 0.0039 | 0.0045 |

| IT10 | 0.0019 | 0.0023 | 0.0028 | 0.0033 | 0.0039 | 0.0047 | 0.0055 | 0.0063 | 0.0073 |

| IT11 | 0.0030 | 0.0035 | 0.0043 | 0.0051 | 0.0063 | 0.0075 | 0.0087 | 0.0098 | 0.0114 |

| IT12 | 0.0047 | 0.0059 | 0.0071 | 0.0083 | 0.0098 | 0.0118 | 0.0138 | 0.0157 | 0.0181 |

| IT13 | 0.0071 | 0.0087 | 0.0106 | 0.0129 | 0.0154 | 0.0181 | 0.0213 | 0.0248 | 0.0283 |

- Je niedriger die IT–Zahl, desto enger die Toleranz

- Die Toleranz für eine IT-Klasse erhöht sich bei größeren Durchmessern

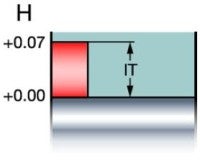

Ein Beispiel:

Nominaler Wert: 15.00 mm

Toleranzbreite: 0.07 mm (IT 10 gemäß ISO)

Position: 0 bis plus (H gemäß ISO)

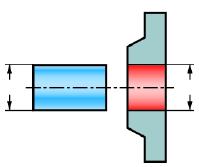

Bohrungs- und Wellentoleranzen

Die Bohrungstoleranz ist häufig mit der Toleranz einer Achse, die zur Bohrung passen sollte, verbunden.

Beispiel:

Wellen-ø20 mm (0.787 Zoll) h7

Bohrungs-ø20 mm (0.787 Zoll) h7

Die Achstoleranzlage wird mit Kleinbuchstaben, die den Bohrungstoleranzen entsprechen, bezeichnet. Die Abbildung unten bietet einen vollständigen Überblick:

| Am meisten verwendet | ||

Bohrung größerals Welle |  | Welle größer als Bohrung |

| Spielpassungen | | Übergangspassungen | Presspassungen | | Eingriff |

| Spiel (Lager) |  |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right