Verzahnungen und Zahnwellen

Verzahnungen

Die Erzielung enger Toleranzen in weichem Zustand ist eine geläufige Herausforderung.

Für die Massenproduktion von Getrieberädern im Modulbereich 3-10 ist ein Wendeplatten-Fräswerkzeug eine kosteneffiziente Alternative zu nachschleifbaren HSS- oder VHM-Wälzfräsern. Für kleine Modulgrößen und Produktionsvolumen empfehlen wir Zahnformfräser für Vollprofilwendeplatten und InvoMilling, eine exzellente Wahl zur Herstellungvon Prototypen.

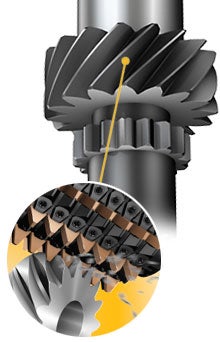

CoroMill® 176

CoroMill 176 für Zahnräder im Modulbereich 3-10. Durch die Möglichkeit höherer Schnittdaten in Verbindung mit anwenderfreundlichem Wendeplattenwechsel werden Taktzeiten erheblich gekürzt undmachen dieses Konzept zur besten Wahl für hohe Produktivität beim Verzahnungsfräsen.

Zahnkränze

Wenn Sie hohe Flexibilität beim Fräsen von Steckverzahnungen wünschen, sind die Zahnformfräskonzepte CoroMill® 171.4 und CoroMill 172 eine gute Wahl für kleinere Serien. Dank der Wendeschneidplattentechnologie kann die Bearbeitung Ihres Bauteils auf flexiblen, nicht zweckbestimmten Maschinen wie Multi-Task-Maschinen, Bearbeitungszentren und Wälzfräsmaschinen erfolgen.

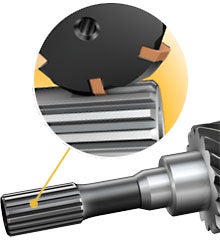

CoroMill® 171.4 und CoroMill® 172

CoroMill® 171.4 und CoroMill 172 Zahnformfräser sind vielseitige und zeitsparende Lösungen zum Fräsen von Zahnwellen im Modulbereich 0.8-3 (CoroMill 171.4) und 3-10 (CoroMill 172).

Power Skiving

Power Skiving ist eine neue Methode für die produktive Massenproduktion von Lauf- und Pass-/Steckverzahnungen. Power Skiving ermöglicht die Bearbeitung des kompletten Bauteils auf einer Universal-5-achs-Maschine in einer Aufspannung. Diese Methode bietet deutlich niedrigere Taktzeiten im Vergleich zu konventionellen Methoden wie Räumen, Wälzstoßen und Wälzfräsen.

®CoroMill 178 PM-HSS und Vollhartmetallfräser sind in den Modulgrößen 0.2–6 (DP 120–4), und ®CoroMill 180 Wendeplattenfräser in den Modulgrößen 2–8 (DP 12–3)erhältlich.

InvoMilling™

InvoMilling ist eine vielseitige Methode für eine Getriebeproduktion auf modernen Multitask-Maschinen oder 5-Achs-Bearbeitungszentren und eröffnet neue kosteneffiziente Möglichkeiten zur Bearbeitung von Komponenten ohne spezielle Wälzfräsmaschinen.

Da sich das komplette Bauteil jetzt auf nur einer Maschine mit einer Aufspannung lässt, kann die Durchlaufzeit insgesamt drastisch gekürzt werden. Mit den richtigen Werkzeugen können Sie die Schnittdaten deutlich erhöhen und die Kosten pro Getrieberad deutlich senken.

Mehr erfahren