Die Optimierung der Aluminiumbearbeitung in der Automobilindustrie

Da im Automobilsektor immer mehr Motor-, Antriebsstrang-, Wasserpumpen- und Bremssystemteile aus Aluminium hergestellt werden, entsteht die Herausforderung für Erstausrüster und ihre Partner in der Lieferkette, produktivere Fräsbearbeitungen umzusetzen. Die optimale Werkzeugauswahl ist der Schlüssel zu einer echten Marktdifferenzierung in diesem Segment, in dem sich der Einsatz von optimierten Fräsern für die gesamte Bandbreite der Bearbeitung von Motorkomponenten auszahlen kann.

Die Zahl der produzierten Aluminiummotoren für Fahrzeuge mit konventionellem und Hybridantrieb steigt von Jahr zu Jahr weiter an. Inzwischen werden jährlich nahezu 100 Millionen Motoren hergestellt. In diesen Motoren befinden sich oft komplex geformte Teile, die nach dem Gießen eine Reihe von unterschiedlichen und unerlässlichen Fräsbearbeitungen erfordern.

Sandvik Coromant verfügt über ein komplettes Angebot für die Bearbeitung von Aluminium in der Automobilindustrie, von der Erstbearbeitung (Cubing), über das Schruppen, Vorschlichten und Schlichten. Jedes der insgesamt fünf Fräswerkzeuge ist darauf ausgelegt, die Qualität und die Kosten pro Teil zu optimieren. Um letzteres zu erreichen, erfüllen bestimmte Werkzeuge der Reihe eine Aufgabenkombination, wie beispielsweise das Schruppen und Schlichten in einem Arbeitsgang, um die Zykluszeiten zu reduzieren.

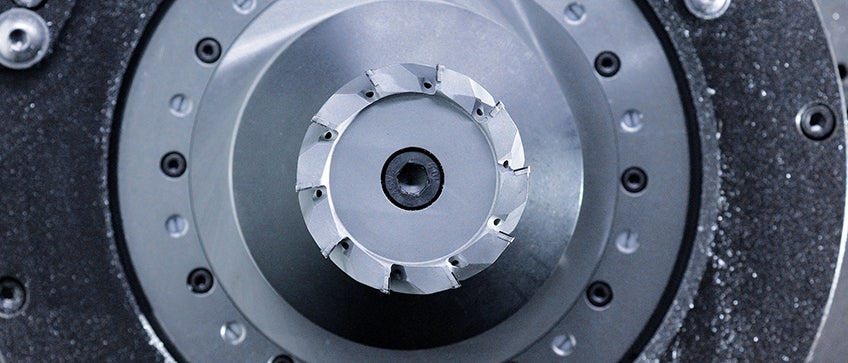

Ein Beispiel dafür ist der M5C90, ein innovativer Fräser, der Schruppen und Vorschlichten in einem Werkzeug vereint. Der M5C90 ist ein Hochgeschwindigkeits-Planfräswerkzeug, das nach Maß gefertigt wird, um lange Einrichtzeiten beim Kunden zu vermeiden. Der M5C90 arbeitet im Vergleich zu herkömmlichen Fräsern mit einer geringeren Zähnezahl. Dies ist insbesondere auf die einzigartige radiale und axiale Positionierung der Wendeschneidplatte auf der Schlichtreihe oder dem Innendurchmesser zurückzuführen. Es ist keine Einstellung der Wendeschneidplatte erforderlich. Diese Positionierung gewährleistet ein gratfreies Fräsen und eine optimale Oberflächengüte bei Zylinderköpfen, Zylinderblöcken, Teilen von Bremssystemen und allen Aluminiumteilen, bei denen ein großer Fräsereingriff erzielt werden kann (nicht anwendbar bei dünnwandigen Teilen).

Ein Beispiel für die Vorteile, die der Einsatz des M5C90 bietet, ist ein Kundenbeispiel mit einem Ventilkörper des Bremsensystems aus AlSi12Cu1. Das Werkzeug hat am Außendurchmesser zehn Hartmetall-Wendeplatten und an der Stirnseite vier PKD-Wendeplatten plus eine PKD-Breitschlichtplatte. Es wird mit einer Spindeldrehzahl von 8.000 U/min, einer Schnittgeschwindigkeit von 4.021 m/min und einem Vorschub von 0,25 mm/Zahn eingesetzt. Die axiale Schnitttiefe beträgt 2 mm und die radiale Schnitttiefe 140 mm. Dies ergibt ein Zerspanungsvolumen von 5.600 cm3/min. Für die Standzeit liegen noch keine Erfahrungswerte vor, das Werkzeug befindet sich jedoch nach 18 Monaten Einsatz immer noch in der Maschine.

Für Kunden, die einen Fräser benötigen, der auch dünnwandige Aluminiumteile wie Getriebe- und Gehäuseteile bearbeiten kann, hat Sandvik Coromant mit dem M5F90 einen weiteren Fräser im Angebot, der ebenso effektiv ist. Der M5F90 ist ein weiteres Schrupp- und Schlichtwerkzeug, das nur einen Arbeitsgang erfordert. Der Fräserkörper (25 mm - 80 mm Durchmesser) mit gelöteten PKD-Schneiden ist für die Bearbeitung von dünnwandigen Aluminiumteilen und für das Planfräsen vorgesehen. Jede Schneide enthält sowohl eine Schruppschneide als auch eine Schlichtschneide. Der Schruppbereich arbeitet wie ein herkömmliches Fräswerkzeug, wobei alle Schneidkanten den gleichen Durchmesser und die gleiche Höhe aufweisen, während der Schlichtbereich aus radial und axial gestuften Schneidkanten besteht. Dieses Konzept ermöglicht eine enge Teilung für eine gratfreie Bearbeitung und eine hervorragende Oberflächengüte.

Wie ein Kundenbeispiel zeigt, bei dem es um das Planfräsen eines Zylinderkopfs aus Aluminium (mit hohem Si-Gehalt) ging, sind beeindruckende Zeiteinsparungen möglich. Der Wechsel von einem speziellen PKD-Fräser eines Wettbewerbers auf einen M5F90 führte nicht nur zu einer Einsparung von 150 % bei der Zykluszeit, sondern auch zur Vermeidung von Gratbildung. Verwendete Schnittdaten: Spindeldrehzahl: 15.915 U/min, Schnittgeschwindigkeit: 2.000 m/min, Vorschubgeschwindigkeit: 0,16 mm/Zahn, Schnitttiefe: 1,5 mm.

In einem weiteren Kundenbeispiel wurde mit dem M5F90 bei einem Aluminium-Kettenkasten eine Zykluszeitreduzierung von 44 % erreicht, nachdem der Wendeplattenfräser eines Wettbewerbers mit 63 mm Durchmesser und sechs PKD-Schneidkanten ersetzt wurde. Darüber hinaus konnte mit dieser Lösung ein zuvor erforderliches Bürstenentgraten vermieden werden.

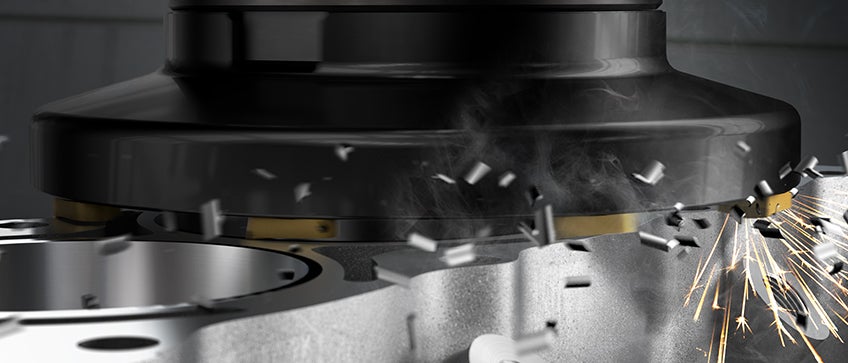

Ein weiteres neues Werkzeug ist der M610, der für das Fräsen der Deckfläche/Oberseite von Motor-Zylinderblöcken mit Bimetall-Schnittstellen, typischerweise aus Aluminium und Grauguss (CGI), entwickelt wurde.

Eine Reihe von thermischen und mechanischen Eigenschaften macht die Bearbeitung von Bimetall-Werkstoffen zu einer Herausforderung. Herkömmliche Fräser für diese Anwendung sind komplex und müssen eingestellt werden dies verursacht zusätzlichen Aufwand und Kosten in der Werkzeugaufbereitung. Darüber hinaus verursachen derartige Werkzeuge häufig Schneidkantenausbrüche am Grauguss des Bauteils.

Im Gegensatz dazu erfordert der M610 kein Einrichten und keine Einstellung und bietet die Möglichkeit, hohe Vorschubgeschwindigkeiten ohne Schneidkantenausbrüche, Grate oder Kratzer an den Teilen zu erzielen. Diese Eigenschaft ist wichtig, da Oberflächenfehler zu Undichtigkeiten zwischen Zylinderblock und Zylinderkopf führen können, die die Motorleistung beeinträchtigen. Einige weltweit tätige Automobilhersteller profitieren bereits von der Einführung des M610.

Bei einem Kunden wurden beispielsweise bei der Endbearbeitung der Verbrennungsfläche von Bimetall-Motorblöcken erhebliche Wettbewerbsvorteile erzielt. Im Vergleich zu einem einstellbaren Fräser mit Kassetten eines Mitbewerbers erreichte der M610 eine um 833 % höhere Standzeit und fertigte mehr als 4.000 Teile im Vergleich zu den 480 Teilen des Mitbewerbers. Darüber hinaus arbeitete der M610 mit der 10-fachen Geschwindigkeit. Schnittdaten für den M610 mit 15er-Wendeschneidplatte: Schnittgeschwindigkeit: 3.000 m/min, Vorschubgeschwindigkeit: 5.720 mm/min, Spindeldrehzahl: 3.820 U/min, Vorschubgeschwindigkeit: 0,15 mm/Zahn, Schnitttiefe bei Aluminium: 0,5 mm, bei Gusseisen: 0,05 mm.

Zu den weiteren Werkzeugen der Produktfamilie gehört der tangentiale Schruppfräser M5Q90, der das Cubing (Erstbearbeitung von Flächen nach dem Gießen) in einem einzigen Arbeitsgang ohne Gratbildung durchführt. Das Werkzeug ist mit tangentialen PKD-Wendeschneidplatten ausgestattet, die für einen gleichmäßigen und stabilen Schnitt sorgen und damit die Leistungsaufnahme reduzieren und Vibrationen vermeiden.

Zylinderköpfe und Zylinderblöcke aus Aluminium gehören zu den Bauteilen, bei denen durch den Einsatz des M5Q90 Vorteile entstehen. Die Cubing-Bearbeitung beispielsweise bei einem gegossenen Zylinderkopf würde üblicherweise die Nockenwellenfläche, die Einlass-/Auslassfläche und die Verbrennungsfläche umfassen. In einem Kundenbeispiel wurden beim Schrupp-Planfräsen von Zylinderköpfen aus einer AS-9-Aluminiumlegierung auf einem horizontalen Bearbeitungszentrum beeindruckende Standzeitergebnisse erzielt. Bei einer Schnittgeschwindigkeit von 3.000 m/min, einem Vorschub pro Zahn von 0,2 mm und einer axialen Schnitttiefe von 2,0 mm (bei vollem Eingriff bis 40 mm) wurden über 10.000 Teile gefertigt.

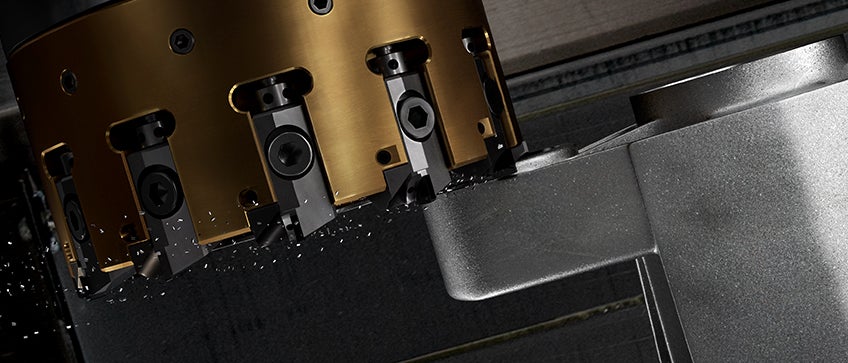

Ein weiteres Werkzeug ist der M5R90 für die zweite Stufe des Schruppens/Vorschlichtens. Dieser Standardfräser arbeitet mit einstellbaren Kassetten und unterstützt eine Schnitttiefe von bis zu 8 mm bei einem Radius von 0,4 mm oder 0,8 mm, je nach verwendeter Kassette. Wie eine kürzlich durchgeführte Planfräsbearbeitung einer Motorabdeckung eines Kunden zeigte, sind leicht einzustellende Kassetten bei vielen Anwendungen im Automobilbereich von Vorteil. Der M5R90 schnitt im Vergleich zu den etablierten Fräsern der Mitbewerber bei Guss aus einer MRHB Si12-Aluminiumlegierung erheblich besser ab. Bei identischen Schnittdaten verlängerte der M5R90 die Standzeit von 8.000 auf 10.000 Werkstücke. Darüber hinaus musste der Fräser des Mitbewerbers nach jeweils 1.000 Teilen eingestellt werden, da die Bewegung der Kassette die Oberflächengüte beeinträchtigte. Im Gegensatz dazu produzierte der M5R90 8.000 Teile, bevor eine Anpassung der Kassette erforderlich wurde.

Zu dieser Familie gehört auch der Planfräser M5B90 für die Feinstbearbeitung mit seiner einzigartigen axialen und radialen Positionierung der Wendeschneidplatten. Diese Konfiguration sorgt in Verbindung mit der Wiper-Wendeschneidplatte für einen gratfreien Schnitt mit hervorragender Oberflächenqualität, wie ein Hersteller von Pkw-Zylinderköpfen kürzlich feststellte. Das Unternehmen hatte mit instabilen Prozessen und Gratbildung zu kämpfen. Ein weiteres Problem war die unvorhersehbare Standzeit der Wendeschneidplatten, die von der Einstellung der Kassetten abhing, die von Einrichtung zu Einrichtung unterschiedlich waren. Die Umstellung auf den Fräser M5B90 ermöglichte einen reibungslosen Schlichtvorgang mit vorhersehbarem Verschleiß und ohne Gratbildung. Das Werkzeug erzeugt nur sehr dünne Späne, die während des Schneidprozesses zur Vermeidung einer Beschädigung der Bauteiloberfläche leicht entfernt werden können. Darüber hinaus verlängerte der Wechsel zum M5B90 die Standzeit von durchschnittlich 30.000 auf 45.000 Teile.

Die Bohr- und Gewindeschneidwerkzeuge der CoroDrill® und CoroTap® Familie können den Kunden für die Bearbeitung von Aluminiumteilen für die Automobilindustrie ebenso angeboten werden, wie der Standard-Schlichtfräser CoroMill® Century 590.

Wie die beschriebenen Kundenbeispiele zeigen, ist in allen Fällen das Potenzial zur Verringerung der Zykluszeiten und der Kosten pro Teil bei gleichzeitiger Verbesserung der Werkzeugstandzeit und der Qualität beachtlich. In der Automobilindustrie, in der hohe Stückzahlen produziert werden, kann selbst eine kleine Einsparung bei der Zykluszeit zu erheblichen finanziellen Vorteilen führen. Vor diesem Hintergrund kommt jeder Technologie, die nachweislich zu größeren Einsparungen führen kann, ein hoher Stellenwert zu.