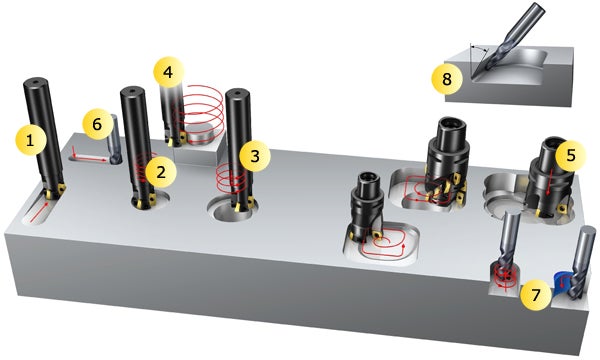

Fresamento de furos e cavidades/bolsões

- Usinagem em rampa linear com dois eixos

- Usinagem em rampa circular

- Alargamento de um furo

- Fresamento externo circular ou usinagem em rampa

- Fresamento em mergulho

- Fresamento pica-pau

- Métodos de fatiamento

- Ângulos ou bolsões fechados

Fresamento de furos: criação de aberturas

- Criação de aberturas em uma superfície sólida

- Alargamento de um furo ou cavidade

- Abertura/alargamento de uma cavidade ou bolsão

Criação de aberturas em uma superfície sólida

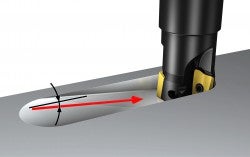

Usinagem em rampa linear

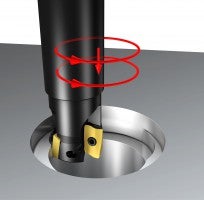

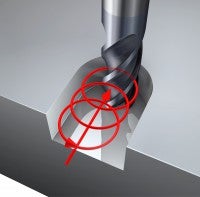

Fresamento pica-pau

Abertura de um canal

Quando realizar o fresamento de um furo, a usinagem em rampa linear (2 eixos simultaneamente), o fresamento pica-pau é sempre recomendado.

O fresamento pica-pau é um método de fresamento de furo alternativo, porém, geralmente, ele produz cavacos longos e gera forças de corte indesejadas sobre a fresa.

Abertura de um furo ou cavidade

Furação

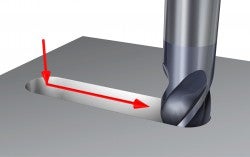

Usinagem em rampa circular

Usinagem em rampa de uma cavidade

A furação é o método mais tradicional e mais rápido de produzir um furo, mas a quebra de cavacos pode ser um desafio em alguns materiais. Além disso, este não é um método flexível para produzir diferentes diâmetros e formas não redondas.

A usinagem em rampa circular (3 eixos simultaneamente) é um método menos produtivo que a furação, mas pode ser uma boa alternativa nos seguintes casos:

- Furos com diâmetros grandes quando a máquina tem potência limitada

- Produção em séries pequenas. Como regra geral para diâmetros acima de 25 mm: O fresamento tem custo otimizado para séries com aprox. 500 furos

- Quando é necessário usinar uma gama de tamanhos de furos

- Espaço limitado no magazine de ferramentas para armazenar brocas de diferentes tamanhos

- Produção de furos cegos quando é necessário um fundo plano

- Peças não rígidas, com paredes finas

- Cortes interrompidos

- Materiais difíceis de furar devido à quebra e escoamento de cavacos

- Não há fluido de corte disponível

- No fresamento de cavidades/bolsões (“furos não redondos”)

Escolha do método - exemplo

Abertura de uma cavidade/bolsão

| ||

Furação e fresamento circular   | Furação e fresamento em mergulho   | Usinagem em rampa circular  |

Vantagens + Alta taxa de remoção de materiais para furos não redondos + Primeira escolha para peças estruturais de titânio em fuselagem de aeronaves Desvantagens – Requer uma máquina estável – Escoamento de cavacos – máquina horizontal – É necessária a programação cuidadosa | Vantagens + Solucionador de problemas em aplicações com longos balanços + Programação simples adequada para máquinas mais antigas/com muitos fusos Desvantagens – Baixa taxa de remoção de material | Vantagens + Menos ferramentas (nenhuma broca é necessária) + Flexível (produz uma ampla gama de tamanhos) + Não é necessário o fluido de corte = bom para máquinas abertas + É apropriada para todas as configurações e conceitos de máquina Desvantagens – Menos produtivo para cavidades maiores |

| A escolha básica para bolsões | Solucionador de problemas Longos balanços | A escolha básica para cavidades em 3D |

Alargamento de um furo ou cavidade

Mandrilamento

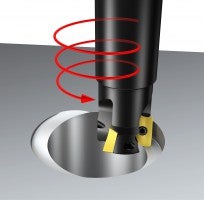

Usinagem em rampa circular

Fresamento circular

Alargamento de um furo

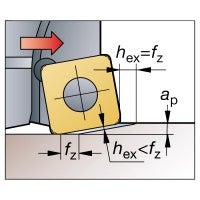

Geralmente, o mandrilamento é o método mais rápido pelas mesmas razões que a furação, mas o fresamento de furos é uma boa alternativa de vez em quando. É possível usar dois métodos de fresamento alternativos: usinagem em rampa circular (3 eixos) ou fresamento circular (2 eixos). A usinagem em rampa circular é recomendada quando o furo for mais profundo que o ap máx. ou em aplicações sensíveis à vibração. Além disso, a circularidade/concentricidade do furo melhora durante a usinagem em rampa, especialmente com longos balanços. A circularidade irá melhorar se a peça for girada em vez de mover a fresa em um percurso circular tanto em operações de usinagem em rampa quanto de fresamento.

Alargamento de uma cavidade

O fresamento interno de cantos a 90° e o fresamento em mergulho requerem um furo inicial e devem ser comparados à usinagem em rampa diretamente em um bloco inteiriço.

- A usinagem em rampa (3 eixos) tem uma vantagem porque ele requer somente uma ferramenta e pode produzir formas 3D, tornando-a adequada para fresamento de perfis. Se aplicadas com técnicas de alto avanço (leve e rápido), as forças de corte serão direcionadas de maneira favorável minimizando os problemas de vibração

- O fresamento em mergulho, geralmente, resolve problemas com longos balanços e/ou cavidades profundas

- O fresamento de cantos a 90 graus internos requer mais programação que o fresamento em mergulho, mas é mais rápido

Fresamento de cantos a 90 graus

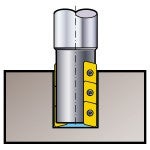

Fresamento em mergulho

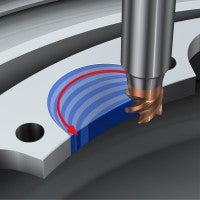

Fresamento de restoque (sobremetal restante)

Quando o desbaste de uma cavidade estiver concluído, quase sempre, resta sobremetal especialmente nos cantos. O fresamento em mergulho com uma fresa pequena é um método para chegar mais próximo da forma acabada. O fatiamento (leve e rápido) é outra técnica usada com frequência no fresamento de cantos. O fresamento trocoidal é uma técnica de fatiamento que também é usada para fresamento de canais, bolsões etc.

Mergulho em cantos

Técnica de fatiamento – leve e rápido

Fatiamento em cantos

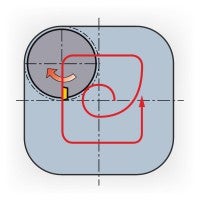

Trocoidal

Como abrir/alargar uma cavidade ou bolsão

Há duas estratégias claras:

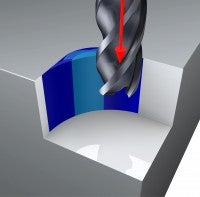

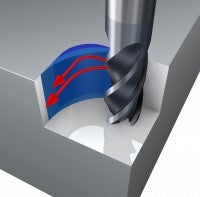

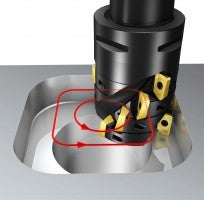

1. Usinagem em rampa circular (3 eixos) – ap pequeno

Use uma fresa com um ângulo de posição pequeno. Uma fresa com pastilha redonda é outra alternativa.

Esta técnica "leve e rápida" fornece uma excelente taxa de remoção de metal e é a primeira escolha para máquinas menos estáveis (de acordo com ISO 40) e quando a cavidade tiver uma forma perfilada, ou seja, moldes e matrizes.

Nota: Evite a usinagem total em um canto a 90°, pois o efeito de um ângulo de aproximação baixo será perdido, ou seja, a profundidade do corte aumentará consideravelmente.

Parâmetros de corte:

- Diâmetro máximo da fresa = 1,5 x raio do canto da peça

- Rampa circular até a profundidade – sentido anti-horário

- Entrada por rolagem no próximo corte

- Corte radial – ae máx. = 70% DC

- Corte axial para fresa com pastilha redonda 25% iC

- Raio do percurso da ferramenta no canto = DC

- Reduza o avanço do canto

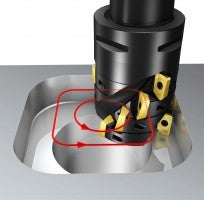

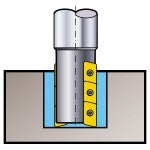

2. Fresamento circular (2 eixos) – ap grande

Faça um furo e mude para uma fresa para cantos a 90° ou uma fresa de aresta longa. Uma área típica de aplicação é encontrada em estruturas do setor aeroespacial - usinagem de titânio.

Dicas de aplicação

Garanta o bom escoamento dos cavacos para evitar recortes de cavacos/entupimento:

- O fuso horizontal (ISO 50) é recomendado

- Refrigeração em alta pressão ou ar comprimido com refrigeração interna da ferramenta

- DC não deve ser superior a 75% do diâm. do furo Use um corte axial grande – ae máximo = 2 x DC

O furo usinado deve ser inserido em um percurso circular:

- Controle o contato radial, ae máximo = 30% de DC

Controle o contato radial para minimizar a vibração nos cantos e maximizar a produtividade:

- Use o maior raio possível nos cantos, programação de formação em espiral

- Use o maior DC possível e complete o resto do fresamento separadamente em no máximo 1,5 x o raio de canto

|   |

Raio do canto pequeno |   Programa de formação em espiral |