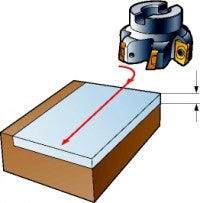

Faceamento

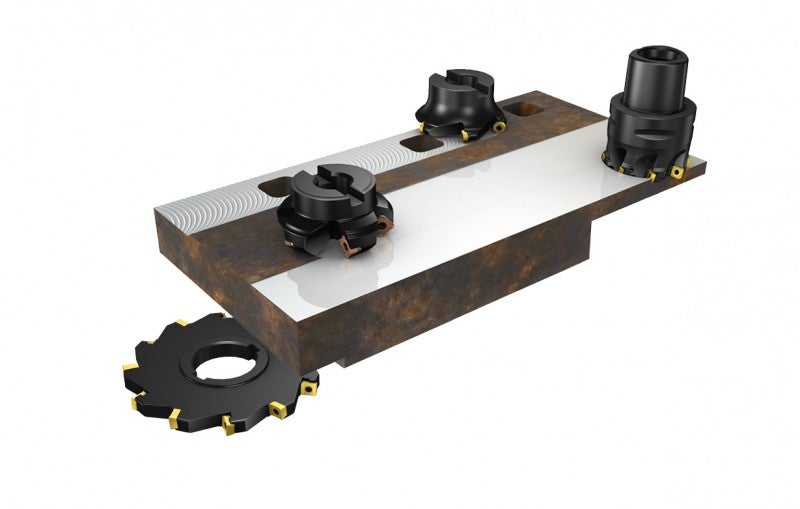

As operações de faceamento incluem:

- Faceamento geral

- Fresamento com altos avanços

- Faceamento pesado

- Acabamento com pastilhas Wiper

Faceamento geral

O que é um faceamento bem sucedido?

O faceamento é a operação de fresamento mais comum e pode ser realizado usando uma ampla gama de ferramentas diferentes. As fresas com um ângulo de posição de 45º são as mais usadas, porém, fresas com pastilhas redondas, fresas para cantos a 90 graus e fresas de disco e de facear também são usadas para determinadas condições. Certifique-se de escolher a fresa correta para a operação, a fim de obter a produtividade ideal (consulte abaixo as informações sobre escolha de ferramentas).

Escolha da ferramenta

Características gerais das fresas de facear

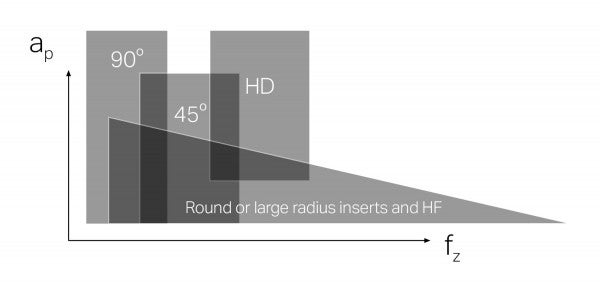

O diagrama abaixo mostra a principal área de aplicação para diferentes conceitos de fresa, em termos de profundidade de corte, ap e de avanço por dente, fz.

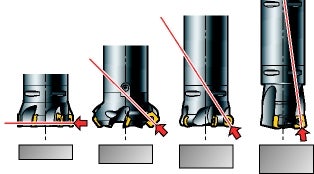

Direção das forças de corte geradas por diferentes ângulos de posição.

Fresas de faceamento e de fresamento em mergulho em 10° a 65°

Esta ampla gama de fresas é usada principalmente para operações de faceamento, porém, fresas com ângulos de posição muito pequenos que são adequados para fresamento em mergulho também fazem parte deste grupo.

Fresas a 45°

- Primeira escolha para uso geral

- Reduz vibrações com longos balanços e set-ups fracos

- Efeito de afinamento de cavacos permite maior produtividade

Fresas a 90°

- Peças com paredes finas

- Peças com fixação fraca

- Onde é necessário um perfil em 90°

Pastilha redonda e fresas com raio grande

As fresas com pastilhas redondas são muito versáteis, têm excelentes capacidades de usinagem em rampa e são usadas tanto em processos de faceamento exigentes quanto em operações de perfilamento.

- Fresa para uso geral

- Aresta de corte mais robusta

- Muitas arestas por pastilha

- Especialmente adequada para ligas resistentes ao calor, ISO S.

- Ação de corte suave

Escolha do método - exemplo

Faceamento

|

||||||||

|

||||||||

| Ângulo de posição de 25-65° | Ângulo de posição de 90° | Ângulo de posição de 10° | ||||||

|

Vantagens + Alta produtividade + Otimizado para faceamento + Opções de pastilhas com multiarestas Desvantagens – Profundidade de corte moderada |

Vantagens + Fresa versátil que pode ser usada por muitas outras operações + Baixas forças axiais

+ Profundidade de corte relativamente grande em relação ao tamanho da pastilha Desvantagens – Menor produtividade |

Vantagens + Alta produtividade + Avanço extremamente alto + Direção da força de corte axial (favorável para estabilidade do fuso) Desvantagens – Pouca profundidade de corte |

||||||

|

Alta produtividade

A escolha básica |

Versátil

Produção mista |

Alta produtividade

Solucionador de problemas |

||||||

Como aplicar

Faceamento intermitente de superfícies com interrupções

Evite fresamento sobre interrupções

- Se possível, evite o fresamento sobre interrupções (furos ou canais). Esses cortes intermitentes exigem muito das arestas de corte da ferramenta pois causam entradas múltiplas e saídas desfavoráveis

- Como alternativa, reduza a faixa de avanço recomendada em 50% sobre a área da peça contendo interrupções, para manter o cavaco fino ao sair do corte

Faceamento de seções de paredes finas e com deflexão

- Considere a direção das principais forças de corte em relação à estabilidade da peça e à fixação

- Ao fazer o fresamento de peças que são fracas axialmente, use uma fresa a 90 graus, o que direciona a maior parte das forças de corte na direção axial

- Como alternativa, use uma fresa de facear para corte leve

- Evite profundidades de corte axial inferiores a 0,5–2 mm, a fim de minimizar as forças axiais

- Use uma fresa de passo largo para obter o menor número possível de arestas no corte

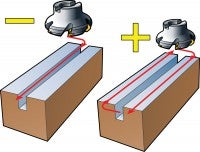

- Use arestas vivas, positivas (-L) para minimizar as forças de corte

- Use uma fresa de passo diferencial como solucionadora de problemas

Usinagem de borda de seções finas usando fresas de facear

- A fresa deve ser posicionada deslocada em relação ao centro para operações de faceamento nas bordas das seções finas. O corte se torna mais suave e as forças de corte são direcionadas mais uniformemente ao longo da parede, o que reduz o risco de vibrações.

- Selecione um passo da fresa que mantenha mais de uma pastilha no corte durante todo tempo

- Use a geometria da pastilha mais leve possível (leve ao invés de média ou média ao invés de pesada)

- Selecione um raio da pastilha menor e uma fase paralela mais curta para reduzir o risco de vibração em peças de paredes finas

- Use dados de corte baixos, profundidade de corte pequena, ap e baixo avanço por dente, fz

Lista de verificação e dicas de aplicação

Entrada por rolagem

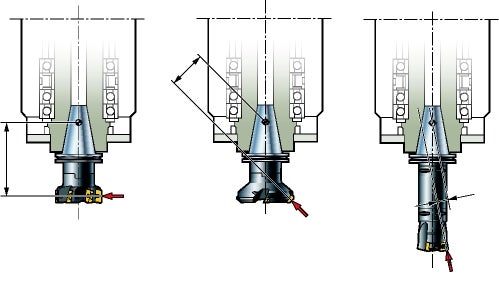

- Considere a estabilidade da máquina-ferramenta, o tamanho e o tipo de fuso (vertical ou horizontal) e potência disponível

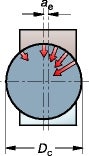

- Use um diâmetro da fresa que seja 20 a 50% maior do que a peça

- Considere a espessura máxima dos cavacos quando posicionar a fresa para o avanço otimizado

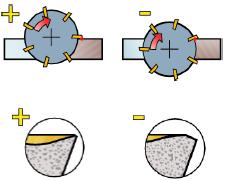

- Posicione a fresa fora do centro para produzir um cavaco mais fino possível na saída

- Aplique fresamento concordante para uma formação de cavacos favorável, ex. de cavaco grosso para fino

- Programe a fresa para que entre no corte por rolagem ou reduza o avanço para obter uma entrada suave

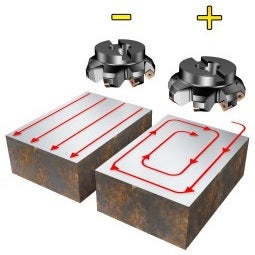

Mantenha a fresa em contato constante.

- Aplique fresamento concordante para uma formação de cavacos favorável, ex. de cavaco grosso para fino

- Evite entradas e saídas pela programação do percurso da ferramenta

- Evite entradas e saídas frequentes na peça, se possível. Isto pode causar tensões desfavoráveis na aresta ou tendências de trepidação. Recomenda-se programar um percurso da ferramenta que mantenha a fresa em contato total, ao invés de realizar vários passes paralelos. Ao mudar de direção, inclua um percurso da ferramenta radial pequeno para manter a fresa em movimento e com contato constante

Fresamento com altos avanços

O que é um fresamento com alto avanço bem-sucedido? Ao usinar o alumínio e, por vezes, usinar ferro fundido com pastilhas de CBN ou de cerâmica, é possível usar velocidades de corte superiores a 1000 m/min, o que resulta em um avanço da mesa muito alto, vf. Este tipo de usinagem é chamado de usinagem com altas velocidades (HSM).

No fresamento de materiais com cavacos curtos, como ferro fundido cinzento, é possível usar uma fresa para faceamento com passe extrafino, resultando em um alto avanço da mesa. Em materiais HRSA onde a velocidade de corte costuma ser baixa, uma fresa de passo extrafino resulta em um alto avanço da mesa.

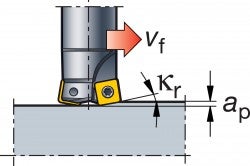

O faceamento com um avanço muito alto por dente (até 4 mm/dente) é possível ao usar fresas que tenham ângulos de posição pequenos, ou ao usar fresas com pastilhas redondas, devido ao efeito de afinamento do cavaco que apresentam. Embora a profundidade de corte seja limitada a menos de 2,8 mm, o avanço extremo torna esse método de fresamento altamente produtivo. Conceitos de fresa específicos são otimizados para um fresamento com avanço extremamente alto em pequenas profundidades de corte axial. Um ângulo de posição pequeno é a condição prévia exigida para a aplicação de um avanço elevado, leve e rápido.

Escolha da ferramenta

Fresas para alto avanço

| Profundidade de corte máx. (ap), mm | 1,2 - 2 |

| Diâm. da fresa (Dc), mm | 25 - 160 |

| Material |  |

Fresas com pastilha redonda

| Profundidade de corte máx. (ap), mm | 1,3 |

| Diâm. da fresa (Dc), mm | 10 - 25 |

| Material |  |

HF médio

| Profundidade de corte máx. (ap), mm | 1,3 | 10 | 7/8 | 2,8 |

| Diâm. da fresa (Dc), mm | 4 - 20 | 25 - 160 | 10 - 42 / 25 - 125 | 63 - 160 |

| Material |  |  |  |  |

Fresas para alto avanço:

- Fresas de facear com alto avanço produtivas e com um ângulo de posição de 10°, permitindo um avanço muito elevado por dente, fz

- Altas taxas de avanço com pequenas profundidades de corte, ap

- Ferramentas de alta precisão otimizadas para usinagem de aço endurecido com altas velocidades

- Desbaste a semiacabamento de contornos e configurações assimétricas com faixas de avanço extremas

Nota: Para fresas com pastilha redonda e raio, o valor ap deve ser mantido muito abaixo do valor máximo recomendado para permitir o fresamento de alto avanço

Fresas com pastilhas redondas:

- Efeito do aumento do afinamento do cavaco sobre o corte axial reduzido

- Ação de corte suave

- Fresas de uso geral para condições difíceis ou leves

Como aplicar

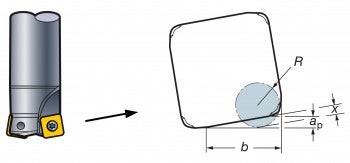

Fresas com um ângulo de posição pequeno

Fresas com ângulos de posição muito pequenos permitem um aumento dramático no avanço, fz, devido ao efeito de afinamento do cavaco quando ap é pequena.

| IC | Dimensões, mm | Material não usinado | ||

| IC | R | b | ap | X |

| 9 | 2,5 | 7.05 | 1.2 | 0.79 |

| 14 | 3,5 | 12.0 | 2,0 | 1.48 |

A espessura máxima do cavaco é reduzida dramaticamente por um ângulo de posição baixo. Isto permite o uso de taxas de avanço extremamente altas sem sobrecarregar as pastilhas.

Nota: Evite a usinagem total em um canto a 90°, pois o efeito positivo de um ângulo de aproximação baixo será perdido, ex. a profundidade do corte aumentará consideravelmente.

Como sempre, a faixa de avanço precisa ser reduzida e adaptada, dependendo de condições específicas e para evitar vibrações, o que poderia danificar as pastilhas.

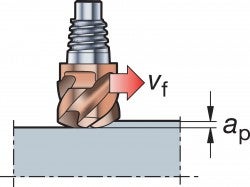

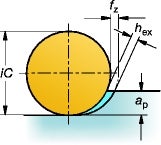

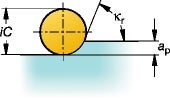

Fresas com pastilhas redondas

A espessura de cavaco, hex, varia com pastilhas redondas e depende da profundidade do corte, ap. Ao usar técnicas de fresamento de alto avanço com uma fresa com pastilha redonda, a profundidade de corte deve ser mantida baixa (máx. 10% do diâmetro da pastilha, iC, caso contrário, o efeito de afinamento do cavaco é reduzido e o avanço precisa ser diminuído, consulte a ilustração).

Nota: Ao usar fresas com pastilhas redondas, é importante reduzir o avanço ao se aproximar de uma parede ou canto a 90 graus, pois a profundidade de corte aumenta repentinamente.

Pastilhas robustas para desbaste geral

Nas pastilhas redondas, a pressão dos cavacos e o ângulo de posição variam conforme a profundidade do corte. O melhor desempenho é obtido quando a profundidade do corte é menor que 25% x diâmetro da pastilha, iC.

Fresas de facear para usinagem pesada

O que é um faceamento pesado bem-sucedido?

Aplicações de faceamento pesado incluem o fresamento de desbaste de blanks de materiais forjados, laminados a quente, fundidos e estruturas soldadas em fresasadoras tipo portal grandes e potentes máquinas de fresamento ou centros de usinagem. É necessário remover quantidades abundantes de material, gerando altas temperaturas e altas forças de corte, o que exige características específicas das pastilhas de fresamento:

- Cargas pesadas na aresta principal na profundidade de corte plena

- Desgaste no canto pela escala abrasiva quando a profundidade de corte se aproxima do zero

Um ângulo de posição de 60º é ideal para uma fresa heavy duty. Este desenho propicia:

- Boa capacidade de profundidade de corte, forças de corte relativamente uniformes e um efeito de afinamento de cavacos que permite altas taxas de avanço

- A folga axial do desenho permite que a pastilha tenha uma fase paralela generosa, o que gera bons acabamentos superficiais

Escolha da ferramenta

Fresas de faceamento para usinagem pesada

| Ângulo de posição (κr), mm | 60° | 45° | 90° | Pastilhas redondas |

| Profundidade de corte máx. (ap), mm | 13/18 | 10 | 15.7 | 12,5 |

| Diâm. da fresa (Dc), mm | 160 - 500 | 80 - 250 | 40 - 200 | 66 - 200 |

| Material |  |  |  |  |

Fresas de 60° para fresamento pesado

- Desenhadas para o manuseio eficiente da ferramenta, o que resulta em tempo de parada curto e seguro, rápida indexação da pastilha na máquina

- Capacidade de corte de até 18 mm, para boa remoção de metal e usinagem de superfícies irregulares e onduladas

- Alta produtividade – faixas de avanço de 0,4 – 0,7 mm por dente

- Fase paralela generosa para bons resultados de semiacabamento

- Canto robusto da pastilha para resistir à casca abrasiva da superfície em pequenas profundidades de corte

- Resistência da fresa, para segurança em muitos cortes exigentes

Fresas para fresamento de 45-90° para aplicação média

- Uma fresa de facear para aplicação média oferece um corte mais leve

- Capacidade para profundidades de corte de 6–8 mm dentro de uma faixa de avanço de 0,2 – 0,6 mm

- Para condições difíceis em centros de usinagem grandes

- Podem ser usadas com pastilhas Wiper para fresamento de superfície com bom acabamento

- Primeira escolha para fresamento de cantos a 90° e faceamento de aplicação média

Fresas com pastilhas redondas grandes

- Uma fresa de aplicação média com arestas resistentes para condições difíceis, como o fresamento de cascas e com interrupções. A geometria da pastilha redonda permite uma ação de corte suave

- As oito arestas de corte podem ser usadas em condições favoráveis

- A profundidade do corte máxima é de 10 mm. A espessura de cavaco máxima recomendada varia muito em até 0,55 mm por dente, dependendo da geometria da pastilha e da profundidade do corte

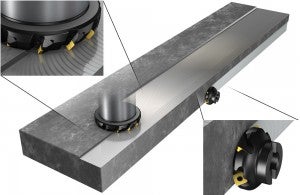

Como aplicar

Em aplicações pesadas, são usadas fresas com pastilha grandes e diâmetros grandes. A velocidade de corte é normal, mas a alta ap e fz, combinado com um grande ae, a tornam muito produtiva.

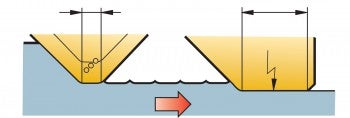

Entrada em corte

Devido à condições difíceis comuns no fresamento pesado, a entrada no corte torna-se crítica.

- Se possível, programe o percurso da ferramenta para entrada no corte por rolagem

- Se não for possível, reduza o avanço até que a fresa tenha contato total

Posição e tamanho da fresa

No fresamento pesado no qual é necessário realizar vários passes para o fresamento de uma superfície grande, é importante seguir as recomendações em relação a:

- Posição e contato da fresa

- Tamanho da fresa em relação à capacidade da máquina-ferramenta

- Percurso da ferramenta, para evitar saídas desfavoráveis

Fique atento a temperaturas altas

Fresamento pesado (heavy duty) e exigente gera altas temperaturas. Quando são usadas mesas magnéticas para fixar a peça, em geral, os grandes volumes de cavacos produzidos ficam retidos em torno da fresa. Isto resulta no escoamento de cavaco interrompido ou parcial e recorte de cavacos, o que é prejudicial à vida útil da ferramenta. Para evitar isto, mantenha a área de trabalho livre de cavacos. Previna o atrito nos cantos vulneráveis da pastilha contra a casca abrasiva e dimensione aumentando a profundidade de corte para mover o ponto de contato superficial mais próximo da aresta principal e mais forte da pastilha.

Nota: Ao montar ou indexar as pastilhas na fresa, use luvas para evitar ferimentos devido ao calor.

Acabamento com pastilhas Wiper

Como conquistar acabamentos superficiais bem sucedidos em operações de faceamento

Excelente acabamentos superficiais podem ser obtidos com pastilhas standard combinadas a uma ou mais pastilhas Wiper. As pastilhas Wiper trabalham melhor com alto avanço por rotação, fn, em fresas com diâmetros maiores com passo extrafino e capacidade de ajuste.

O avanço por rotação pode ser aumentado aproximadamente quatro vezes sem comprometer o bom acabamento superficial. As pastilhas Wiper podem ser usadas no faceamento da maioria dos materiais para produzir boas texturas superficiais – mesmo em condições desfavoráveis.

Escolha da ferramenta

Fresas

| Ângulo de posição (Kr), mm | 45° | 45° | 65° | 90° | 25° | 90° |

| Profundidade de corte máx. (ap), mm | 6 | 10 | 6 | 10 | 0.9 | 8,1 |

| Diâm. da fresa (Dc), mm | 40 - 250 | 32 - 250 | 40 - 250 | 40 - 200 | 80 - 250 | 125 - 500 |

| Acabamento superficial (Ra) | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 |

| Material |  |  |  |  |  |  |

As pastilhas com aresta Wiper estão disponíveis em diferentes comprimentos (Bs) e, geralmente, na versão direita ou esquerda em cada pastilha. As classes estão disponíveis para a maioria dos materiais da peça. Assentos da pastilha ajustáveis são comuns para pastilhas específicas quando o conceito da fresa é desenvolvido especialmente para operações de acabamento ou oferece soluções com cassetes.

Como aplicar

Em uma operação de acabamento com uma grande fresa de faceamento, geralmente o avanço, fz, precisa ser mantido baixo. Entretanto, ao usar uma fresa com pastilhas Wiper, o avanço pode ser aumentado de 2 a 3 vezes, sem comprometimento do acabamento superficial.

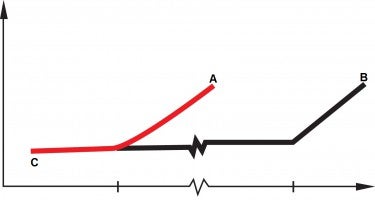

Acabamento espelhado em altos avanços

| Rugosidade superficial | ||

|

Avanço fn | |

| fn1 <= 0.8 * bs1 | fn2 <= 0.6 * bs2 | |

A : Somente pastilhas standard

B : Com uma pastilha wiper

C : fn = avanço / revolução

| bs1 | bs2 | |

|

||

- Quando o fn excede 80% do comprimento da fase paralela, Bs, em pastilhas standard, uma aresta Wiper melhorará o acabamento superficial

- Ao usar grandes diâmetros da fresa com um alto número de pastilhas, torna-se essencial a necessidade de pastilhas Wiper para manter o acabamento superficial quando o avanço por rotação, fn, aumenta

- O batimento axial da fresa, o qual depende da inclinação do fuso, do tamanho da fresa e da precisão da montagem, influencia a ondulação da superfície usinada. A fase Wiper arredondada (raiada) compensará isto e produzirá uma superfície sem degraus. Um avanço por rotação limitado a 60% da fase Wiper garantirá isso

- Uma fase Wiper se projeta abaixo das pastilhas de fresamento em aproximadamente 0,05 mm quando montadas em fresas com assentos da pastilha fixos. Para fresas com desenho de cassete, a aresta Wiper pode ser ajustada para esta posição com muita precisão. Esta protuberância faz com que as pastilhas Wiper sofram mais cargas do que as pastilhas convencionais, o que pode causar vibração. Sendo assim, as wipers devem ser usadas para usinagem leve em profundidades de corte moderadas em números limitados

- A profundidade do corte deve ser leve a fim de limitar as forças axiais e reduzir o risco de vibração. No acabamento, recomenda-se que a profundidade do corte axial seja de 0,5 a 1,0 mm

- É necessário muito cuidado ao instalar uma pastilha wiper a fim de posicionar corretamente sua aresta longa

Exemplo:

- A largura da fase paralela, Bs, na pastilha é de 1,5 mm

- Há 10 pastilhas na fresa e o avanço por dente, fz, é de 0,3 mm. O avanço por rotação, fn, será então de 3 mm (duas vezes o comprimento da fase paralela)

- Para garantir um bom acabamento superficial, o avanço por rotação deve ser no máximo de 80% de 1,5 mm = 1,2 mm

- Uma pastilha wiper correspondente terá uma fase paralela com uma largura de aproximadamente 8 mm

- Resultado: O avanço por rotação deve aumentar de 1,2 mm para 60% de 8 mm = 4,8 mm

Nota: Outras limitações devem ser consideradas, como potência da máquina.

Lista de verificação e dicas de aplicação

Dicas para obter o “acabamento espelhado”:

- Use alta velocidade de corte e/ou pastilhas Cermet para obter uma superfície brilhante

- Use fluido de corte ou névoa de óleo para materiais pastosos ISO M e S

- Pastilhas com cobertura PVD com arestas vivas e um ap de 0,5 – 0,8 mm produzem melhor acabamento superficial

- Procure usar a mesma classe na pastilha wiper que é usada nas pastilhas de trabalho