Tornos verticais

Tornos verticais, ou VTLs, estão entre os tipos mais tradicionais de torno. São ideais para usinagem pesada de peças médias e grandes. Com tecnologias diferentes, tornos verticais também estão se tornando cada vez mais multifuncionais.

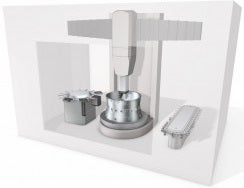

Configuração de um torno vertical

Tornos verticais podem usinar peças na faixa de diâmetro de 1 metro a mais de 20 metros (39,37–787,40 pol.). Uma máquina tipo portal com um RAM é a base da construção.

Tornos verticais proporcionam alta eficiência de usinagem. No entanto, a taxa de utilização da máquina pode ser uma desvantagem devido ao tempo de troca da ferramenta e ao posicionamento, fixação e retirada da peça.

A necessidade de máquinas grandes para usinar peças concêntricas ressurgiu na última década com o aumento das demandas do setor de energia e transporte. As turbinas a gás, vapor e eólicas, bem como os motores aeroespaciais, requerem componentes grandes e operações de torneamento para usiná-las. A produção de rodeiros também teve um grande aumento na quantidade de linhas de trens para trasnporte de carga, assim como linhas de trens de alta velocidade para passageiros e viagens dentro de cidades.

Desenvolvimento do torno vertical

O desenvolvimento de uma nova geração de máquinas multifuncionais é impulsionado por diversas tecnologias.

A pré-medição fora da máquina reduz o tempo de set-up, tempo de troca da ferramenta e a medição

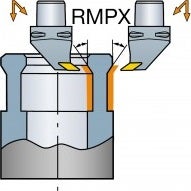

- Troca rápida: Máquinas equipadas com blocos de torneamento podem ser equipadas com unidades de troca rápida manual. propiciar a troca do porta-ferramenta em menos de um minuto com alta precisão e refrigeração interna direcionada. Desse modo, o tempo de pré-medição e de set-up da ferramenta é reduzido se comparado com as ferramentas convencionais.

- Troca automática da ferramenta: De blocos de ferramentas com porta-ferramentas convencionais até unidades de fixação hidromecânicas. As ferramentas são automaticamente trocadas assegurando o tempo mínimo de máquinas paradas e permitindo a produção sem monitoramento.

RAMs duplos

Para aumentar a eficiência de usinagem, duas operações de torneamento podem ser realizadas simultaneamente.

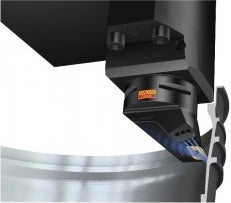

Fusos rotativos

Com o uso de diferentes acessórios, mantidos por quatro fixações de canto ou acoplamentos curvos, um fuso principal no centro frontal da RAM pode fornecer o acionamento para uma cabeça a 90°. Isso permite um centro de usinagem de 4 eixos, impedindo a movimentação de grandes peças de um torno para um centro de usinagem que consomem muito tempo e trabalho.

Magazines de ferramentas

A demanda de espaço para mais ferramentas, devido à mais operações executadas e peças mais complexas, é atendida por magazines de corrente semelhantes aos de centros de usinagem grandes ou máquinas multitarefas, em vez de disco de armazenamento tradicional.

Refrigeração de alta pressão

A tubulação de refrigeração através do RAM significa que não há peças móveis para dar dor de cabeça (como fusos rotativos e torres). Para pressões extremas das aplicações, é possível usar até 500 bars (7252 psi) na produção em tornos verticais, porém 70 bars (1015 psi) é o mais comum.

Troca automática da ferramenta com Coromant Capto

Um segredo para a versatilidade de um torno vertical moderno é sua capacidade de aceitar muitos tipos de configurações de porta-ferramentas na extremidade do RAM. Os acessórios são trocados automaticamente e armazenados em um rack separado. A troca automática da ferramenta assegura a utilização da máquina.

O Coromant Capto® é a escolha natural para operações de torneamento e também está disponível para fusos rotativos com o mesmo tamanho do acoplamento. Isso propicia completa flexibilidade para o armazenamento de ferramentas. Dependendo da peça, qualquer combinação de ferramentas de torneamento, fresamento, furação e mandrilamento pode ser usada com o mesmo trocador de ferramentas e magazine.

- C5, C6, C8 e C10 são usados para unidades de fixação de torneamento para troca rápida manual ou fixação automática hidromecânica. A orientação é flexível para a configuração axial ou radial e, geralmente, é usada para barra de mandrilar em diâmetros internos menores que o RAM pode acessar

- C8 e C10 são usados quando houver fusos rotativos. Com a mesma interface usada para torneamento e aplicações rotativas, há total flexibilidade para combinar as ferramentas que serão utilizadas

Como alcançar diâmetros menores do que o que o RAM pode acessar

A bucha de deslocamento é desenhada para aplicações de barras de mandrilar. Ela permite que as barras de mandrilar alcancem diâmetros menores que o RAM pode acessar.

C6 – diâmetro mínimo: 103 mm (4,055 pol.)

C8 – diâmetro mínimo: 133 mm (5,236 pol.)

C5 – diâmetro mínimo: 76 mm (2,992 pol.)

Use um adaptador de redução deslocado direito ou esquerdo para acessar um programa de unidade de corte maior com a mesma extensão RAM.

As unidades de corte para perfilamento com orientação de fixação axial estão disponíveis