Centros de torneamento

Centros de torneamento possuem capacidade multifuncional e multi-eixo. Isso significa que você pode ter um eixo C, eixo Y e ferramentas acionadas na torre para executar não apenas operações de torneamento, mas também de fresamento, furação e rosqueamento com machos.

Configuração das máquinas de centros de torneamento

Existem diversas opções de máquinas a serem consideradas, dependendo do tipo de peça sendo produzido. A avaliação cuidadosa irá garantir um processo de usinagem ótimo e seguro.

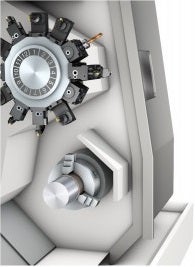

Interface da torre

O desenvolvimento dos porta-ferramentas acionados levaram os centros de torneamento a se tornarem máquinas verdadeiramente multifuncionais.

Os dois tipos tradicionais de torres, haste e VDI, foram desenvolvidos quando os centros de torneamento realizavam somente operações de torneamento e furação na linha de centro. Haste e VDI são adequadas para os centros de torneamento tradicionais.

Interface de ferramenta convencional

VDI

CBI (Interface Parafusada Coromant Capto®) é adequada para centros de torneamento multifuncionais. Essa interface tem mais espaço dentro da torre para os rolamentos do porta-ferramentas acionado, proporcionando melhor estabilidade e menores comprimentos de calibração. O CBI é exclusivo de cada fabricante de máquina-ferramenta, o que significa que as unidades de fixação adaptadas à máquina (MACU) precisam se ajustar ao modelo específico de máquina.

CDI (Interface de Disco Coromant Capto®) é uma torre padronizada que atende à diversas marcas e modelos de máquinas. Os fabricantes de máquinas europeus são os principais fornecedores de CDI para substituição do VDI.

CBI

CDI

As diferentes configurações de MACU possibilitam que a torre seja configurada para cada ambiente de produção misturando a combinação certa de externa, interna, estática e acionada. As unidades de fixação duplas são geralmente usadas para aumentar o número de posições de ferramentas.

Ferramenta acionada

As ferramentas acionadas permitem operações de fresamento e furação com controle do eixo C necessário no fuso principal. Podem ser realizadas operações de 2 eixos, por exemplo rasgo de chaveta ou furos na linha central. Para fresar bolsões ou furar fora da linha de centro é necessário o eixo Y.

Para operações de furação, é melhor usar porta-ferramentas acionados com refrigeração interna e de alta pressão para propiciar melhor escoamento de cavacos e maior segurança do processo.

Eixo Y/meia torre

Um eixo Y permite a utilização de ferramentas acionadas para fresamento em 3 eixos e furação fora da linha de centro. Muitos recursos que requerem operações de fresamento beneficiam-se do eixo Y. Posições duplicadas de torneamento podem ser adicionadas, aumentando o número de ferramentas gêmeas ou a variedade de suportes, reduzindo a necessidade de trocar os tipos de porta-ferramentas.

Eixo Y

A indexação da meia torre permite duplicar as posições de torneamento usadas aumentando o número de ferramentas. Essa opção não é necessária se um eixo Y estiver disponível porque, geralmente, ela é selecionada para centros de torneamento sem ferramentas acionadas.

Meia torre

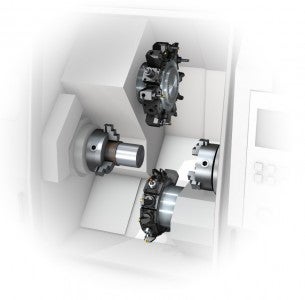

Subspindle/revólver inferior

Geralmente, para concluir uma peça, é necessário usinar de ambos os lados. Os subspindles são usados com frequência em combinação com alimentação por barra e, com essa combinação, é possível finalizar as peças com produção sem monitoramento.

Para maior volume de produção, o revólver inferior pode reduzir pela metade o tempo de ciclo comparado a um único revólver. Um revólver inferior permite o torneamento simultâneo, ou seja, permite operações de usinagem no subspindle ao mesmo tempo que no spindle principal, oferecendo menor tempo de ciclo. Aplicações típicas são peças longas e delgadas, como eixos e peças usinadas em ambos os lados usando os subspindles.

Os pontos negativos do revólver inferior são diâmetro reduzido da peça e aumento do tempo de set-up e de programação, tornando-o adequado principalmente para centros de torneamento adquiridos para peças específicas.

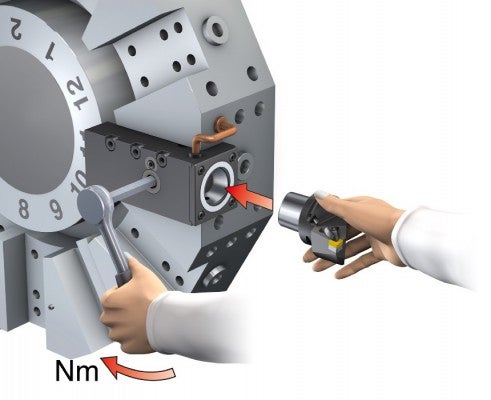

Função de offset do porta-ferramenta

Ao medir previamente as ferramentas fora da máquina, é importante ter uma posição zero otimizada para cada posição de fixação. A função de offset do porta-ferramentas permite que uma ferramenta pré-medida seja colocada em qualquer unidade de fixação e que o corte da primeira peça seja feito na medida correta, economizando o tempo de medição e reduzindo o desperdício.

Bomba de alta pressão

A maioria das máquinas oferece a alta pressão de refrigeração de cerca de 70 bars (1015 psi).

Leia mais sobre os aspectos de refrigeração

Automação

Os requisitos futuros para máquinas e ferramentas são impulsionados por desafios comuns da globalização, escassez de habilidades, ciclos de vida de produtos mais curtos e a demanda contínua para reduzir o custo de produção. Nas últimas duas décadas, as macrotendências mostram que o foco principal das empresas de manufatura é reduzir o número de etapas de fabricação e o tempo total de manufatura (TMT). Isso tem proporcionado mais processos automatizados, ainda em um ambiente de célula, com intervenção manual reduzida.

As máquinas, as ferramentas e o CAM continuarão a desenvolver novas funcionalidades e ajudarão a produção a dar os próximos passos para adaptar aos desafios comuns.

Em relação ao desenvolvimento da automação, os centros de torneamento estão atrás dos centros de usinagem, mas prevemos evoluções e revoluções futuras que serão realizadas nas seguintes áreas:

- Refrigeração de alta pressão proporciona controle de cavacos, o Coromant Capto® já está preparado para lidar com até 200 bars (2900 psi)

- Troca automática da ferramenta, uso de robôs ou máquinas tipo portal

- Padronização para aumentar a eficiência e a comunicação

- A interface da torre – assim como com os centros de usinagem onde as interfaces comuns de fusos permitem a racionalização das ferramentas, uma nova interface ISO é necessária para permitir unidades de fixação comuns

- Dados do produto – a definição da ferramenta comum estabelecida pela norma ISO13399 fornece a futura linguagem da manufatura para descrever os dados da ferramenta

Troca rápida em centros de torneamento

Os centros de torneamento têm a indexação da ferramenta mais rápida, porém, geralmente, têm utilização menor que os centros de usinagem devido ao tempo de troca da ferramenta e de set-up. Use suportes de troca rápida para reduzir os tempos de medição, set-up e troca da ferramenta, propiciando um tempo extra de usinagem.

Troca automática de ferramentas em centros de torneamento

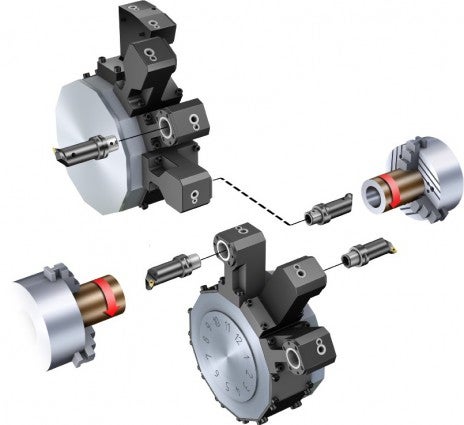

Para centros de torneamento equipados com torre ATC-MACU, a troca automática de ferramentas está disponível para porta-ferramentas estáticos e acionados.

Saiba mais sobre a troca automática de ferramentas em centros de torneamento.

Como resolver o comprimento limitado da linha de calibração

Cada máquina tem um diâmetro máximo de volteio da torre. Todos os balanços da ferramenta externa precisam estar dentro desse diâmetro para permitir que a torre gire sem colidir. As unidades de corte para torneamento têm um comprimento e dimensão de offset comuns para cada tamanho de Coromant Capto®.

As unidades de fixação para cada interface de torre da máquina são desenhadas para as unidades de corte standard se ajustarem ao diâmetro de volteio da torre. Ao usar porta-ferramentas acionados, também é aconselhável manter a ferramenta o mais curta possível, não apenas para encaixar no diâmetro de volteio, mas também para aumentar a estabilidade.

Os rolamentos em um porta-ferramentas acionado ficam muito mais próximos do que em um centro de usinagem. A linha de calibração curta reduz a vibração permitindo o aumento da produtividade e maior segurança. Para ferramentas externas, que excedam o comprimento da unidade de corte standard, o diâmetro de volteio da torre pode ser uma limitação.

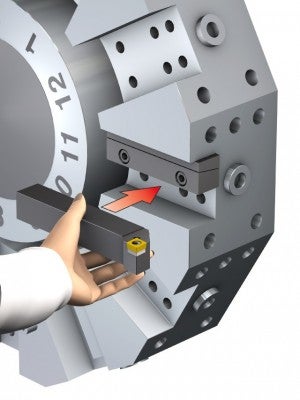

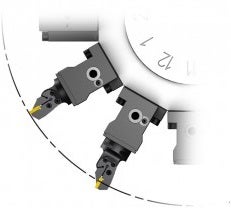

Para aplicações que exigem penetração de ferramentas, as ferramentas curtas Coromant Capto® estão disponíveis para fornecer a linha de calibração mais curta e se encaixar dentro da área da torre. As ferramentas Coromant Capto® versão curta não possuem ranhuras para garras e servem somente para troca manual de ferramentas.

Exemplos de ferramentas Coromant Capto®, sem e com ranhuras para garras