Las ventajas del refrigerante de precisión para el mecanizado de materiales aeroespaciales

El papel de los refrigerantes en el mecanizado de componentes aeroespaciales ha experimentado una cierta evolución. Durante muchos años, los talleres de máquinas han utilizado refrigerantes mediante la colocación de tubos que inundan la zona de mecanizado, especialmente en aquellos materiales que requieren refrigerante para este proceso. Pero ahora, a través de la aplicación precisa de refrigerante a alta presión en la zona de mecanizado, existen nuevas ventajas. El acceso generalizado a esta tecnología ha sido posible gracias a la elevada capacidad de suministro de refrigerante de muchas máquinas CNC, así como a los nuevos conceptos de herramientas.

Una diferencia que se nota

Para aplicar refrigerante de una manera eficaz y que se note la diferencia, es preciso dosificarlo en chorros de gran precisión, en un volumen suficiente y con la dirección correcta. No basta simplemente con aplicar un chorro de refrigerante ni con inundar con este la zona de mecanizado. En cambio, una aplicación apropiada y con refrigerante de gran precisión puede marcar una clara diferencia en términos de:

- formación de viruta;

- distribución del calor;

- empastamiento del material de la pieza de trabajo en el filo;

- integridad superficial;

- desgaste de la herramienta.

A su vez, estos factores básicos de mecanizado influyen en la fabricación a través de los siguientes vectores de mejora, para alcanzar un mayor grado de competitividad:

- productividad;

- vida útil de la herramienta;

- evacuación y control de virutas;

- calidad de los componentes.

Aplicado correctamente, el refrigerante de precisión maximiza el rendimiento del mecanizado, aumenta la seguridad del proceso y mejora el rendimiento de la herramienta y la calidad del componente. Los efectos positivos se perciben incluso a bajas presiones de refrigerante, aunque a mayor presión, más sencillo es mecanizar correctamente materiales más exigentes.

En general, la aplicación de refrigerante de precisión puede marcar una gran diferencia en el mecanizado, especialmente al trabajar con acero inoxidable y acero con bajo contenido en carbono. Sin embargo, al mecanizar materiales más exigentes, como HRSA y titanio, esta práctica supone un auténtico cambio de paradigma. Por este motivo, algunas innovaciones recientes han ayudado a mejorar la disponibilidad del refrigerante de alta precisión y ampliar todavía más sus posibilidades.

Jetbreak: el pionero del concepto

Durante los años ochenta y noventa, Sandvik Coromant desarrolló su primera versión de Jetbreak, un sistema de refrigerante a alta presión. Este método, fruto de la investigación, apostaba por el uso de chorros de refrigerante a altísima presión (100-1000 bares) dirigidos con precisión a las herramientas de corte utilizadas para mecanizar materiales exigentes en términos de maquinabilidad y control de viruta. Los chorros de refrigerante se abrían paso hasta crear una cuña de refrigerante entre la viruta y el filo de corte. La longitud de contacto se redujo, con una consiguiente disminución de la temperatura en la zona de mecanizado. Otro interesante ventaja fue la posibilidad de influir en la forma de la viruta, para mejorar el control de la misma e incluso con la posibilidad de llegar a su rotura en algunos casos.

Para una serie de aplicaciones de herramientas especiales, Jetbreak se convirtió en la solución de mecanizado de materiales de escasa maquinabilidad y/o con viruta complicada. Se aprendió mucho sobre el efecto de la distribución de la presión del refrigerante y sobre el tamaño de las boquillas de refrigerante. Al variar los datos del chorro se consiguió un formador de viruta variable y pasó a ser posible guiar las virutas delgadas en la dirección deseada e incluso optimizar su longitud. Se realizaron instalaciones a escala limitada para resolver problemas, en particular en la industria del petróleo, la aeroespacial y la de los rodamientos de bolas. Sin embargo, Jetbreak requería una instalación específica con portaherramientas especiales y se ha utilizado principalmente en máquinas de torneado vertical.

Refrigerante de alta presión como opción estándar

Muchas máquinas CNC modernas disponen de suministros de refrigerante a presiones de 70 a 100 bares de serie o de forma opcional, con depósitos y bombas adecuadas. Esto es suficiente para incorporar refrigerante a alta presión, lo que supone una notable diferencia en el rendimiento y en los resultados en los centros de mecanizado y de torneado, los tornos verticales y las máquinas multitarea más habituales. Basta con disponer de equipos estándar con una fácil canalización del refrigerante al lugar donde se aplica el chorro.

Las herramientas modulares constituyen una base esencial para el mecanizado con refrigerante de alta precisión, en parte para garantizar los cambios rápidos de herramienta y minimizar así las paradas de máquina, pero también para proteger las conexiones y el suministro de refrigerante de la máquina al filo. El sistema modular de cambio rápido Coromant Capto® fue la base del desarrollo de Jetbreak y es, hoy día, el pilar de las nuevas herramientas estándar con refrigerante de alta precisión. El sistema es ideal para usarlo como plataforma modular, está diseñado con suministro de refrigerante interior y también puede utilizarse como método de suministro de refrigerante con alta precisión. Es un método basado en normas ISO y está disponible como opción en muchas máquinas CNC con herramientas estacionarias y giratorias.

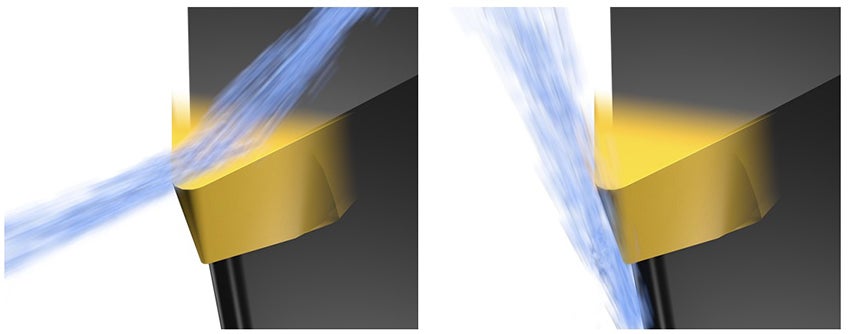

El refrigerante de precisión por arriba dirigido exactamente a la zona de corte mejora el control de las virutas y la seguridad del proceso. El refrigerante por abajo aumenta la vida útil y la productividad, en especial en aplicaciones que generan mucho calor en la plaquita.

Una fresa con refrigerante de gran precisión interior está equipada con boquillas posicionadas y dirigidas en función del tipo de herramienta y de la aplicación prevista. Los canales están conectados a la máquina-herramienta o al equipo de bombeo adicional para suministrar refrigerante a presiones de unos 70 bares. En la actualidad, este tipo de suministro está disponible de forma generalizada y, aunque la presión empleada no es excesivamente elevada, suele ser suficiente para una mejora notable del rendimiento y los resultados. Este concepto aprovecha recursos de los que ya disponen muchos talleres de máquinas o en los que pueden invertir de cara al futuro.

Refrigerante de precisión para torneado

Las herramientas de torneado con refrigerante de precisión están equipadas para producir chorros precisos de refrigerante con flujo laminar paralelo. Los chorros provocan una cuña hidráulica entre la plaquita y la viruta, que modifica la forma de la viruta y el flujo y reduce la temperatura en la zona de mecanizado. El uso de boquillas montadas cerca del filo que proyecten con precisión los chorros de alta velocidad fuerza las virutas a separarse de la cara de la plaquita, las enfría y las rompe en fragmentos de menor longitud, lo que ayuda a evacuarlas.

Se han observado ventajas en las operaciones de acabado a menores presiones, incluso de niveles hasta 10 bares en materiales como el acero, el acero inoxidable, el aluminio, el titanio y las HRSA. Además de la mayor seguridad que aporta la mejora del control de virutas, el refrigerante de precisión puede comportar una mejora considerable de la vida útil de la herramienta y potencial para una mayor velocidad de corte. Al aplicar refrigerante de precisión, es posible prolongar la vida útil de la herramienta en hasta el 50 %.

La velocidad de corte influye en la temperatura y, por tanto, en el desgaste de la herramienta, mucho más que cualquier otro factor. Incrementar la velocidad de corte en el titanio fuera de la ventana de maquinabilidad más limitada reduce considerablemente la vida útil; sin embargo, cuando el avance se incrementa a una escala similar, suele apreciarse una reducción menor de la vida útil. Por este motivo, el avance suele ser un buen punto de partida para optimizar las velocidades de arranque de metal con un perjuicio mínimo sobre la vida útil de la herramienta. No obstante, un alto avance no es siempre una opción en estas máquinas, debido a las mayores fuerzas de corte y al efecto en el control de viruta.

Torneado de un disco de turbina de HRSA. El refrigerante de precisión puede desempeñar un papel clave en el mecanizado ISO S.

Los efectos del refrigerante de precisión pueden, por tanto, suponer un incremento potencial del rendimiento a través de mayores velocidades de corte sin el incremento habitual en la temperatura y la consiguiente reducción de la vida útil de la herramienta. Existe un efecto de refrigeración claro sin mayores fuerzas de corte vinculadas a avances más elevados. Para los materiales con clasificación ISO S, es posible alcanzar un incremento del 20 % en la velocidad de corte manteniendo la misma longitud de corte.

El torneado interno también es un ámbito en el que el refrigerante de precisión puede desempeñar un papel importante para ayudar a garantizar una buena formación de viruta, así como para mejorar las propiedades de cizallado en materiales exigentes como el titanio. En este sentido, el concepto aporta una mayor seguridad y una mayor vida útil en las operaciones de mandrinado. Al mecanizar orificios relativamente grandes y profundos con barras de mandrinar, como por ejemplo en piezas de trenes de aterrizaje, las herramientas modulares tanto en la parte trasera como en la delantera de la herramienta pueden ser muy ventajosas. La posibilidad de cambiar la misma cabeza de corte en la barra sujeta aporta rapidez y comodidad, con la flexibilidad de poder realizar varios cortes con un reglaje único. La CoroTurn SL combina barras para mandrinar antivibratorias con bloqueo dentado de cabezas para el mandrinado de agujeros de profundidades de hasta diez veces el diámetro de la barra de mandrinar y, además, cuenta también con la instalación necesaria para la aplicación de refrigerante de precisión.

La variación de la integridad superficial de los componentes se ve influida por la temperatura y por las fuerzas generadas durante el mecanizado. Es evidente que el refrigerante desempeña su papel en el control de la temperatura, por lo que el refrigerante de precisión ha demostrado unos resultados superficiales más fiables. Las boquillas de las herramientas se orientan directamente a la parte de la plaquita que se encuentra en contacto con la superficie acabada. Como las boquillas no son ajustables, se suprime una gran cantidad de variables, lo que se traduce en un proceso de mecanizado más seguro y consistente.

Optimización de operaciones correctamente establecidas

Gracias a la capacidad de forzar una cuña de líquido en la zona de mecanizado, especialmente en operaciones clasificadas como mecanizado medio o torneado de acabado, es más fácil controlar el grosor de las virutas y la cuña de líquido resulta más fácil de aplicar que en las operaciones de desbaste.

La aplicación del mecanizado con refrigerante de gran precisión no debe entenderse como un medio para compensar las carencias debidas a otros factores de la aplicación, como el uso de plaquitas inadecuadas, inestabilidad, datos de corte incorrectos, etc. El refrigerante de precisión actúa como factor optimizador cuando las operaciones están correctamente establecidas. El concepto ofrece una vía para lograr ciclos más cortos, una calidad superior y más consistente de los componentes y una mayor seguridad de los procesos de torneado y fresado.

Torneado de roscas con refrigerante de precisión.

La necesidad de optimizar diversas operaciones de mecanizado, especialmente cuando la formación de viruta y los efectos de los materiales exigentes son importantes, convierte el refrigerante de precisión en una opción muy atractiva. La creciente proliferación de máquinas multitarea, junto con las máquinas de torneado vertical de nueva generación, ha resaltado las ventajas del mecanizado con refrigerante de precisión, especialmente desde la perspectiva del control de virutas. Los problemas derivados de la acumulación de viruta son críticos, ya que estas máquinas se utilizan principalmente en talleres de piezas aeroespaciales en materiales exigentes.