A la cerámica le va el calor

Desafío: ¿Qué pasa si el metal duro no da la talla en el mecanizado de HRSA?

Solución: las calidades de plaquita de cerámica bien aplicadas constituyen una alternativa sólida.

Los materiales cerámicos de SiAlON y con filamentos son alternativas viables tanto para el torneado como para el fresado de HRSA. Un importante subgrupo es el formado por las aleaciones de Inconel, que suelen utilizarse para aplicaciones a altas temperaturas en motores de aeronaves y en la producción de energía. Los materiales duros soldados en la industria del petróleo y el gas constituyen otra aplicación cada vez más habitual.

Fresado cerámico de discos de turbina

Los materiales cerámicos destacan por su resistencia al calor y su baja reactividad con los materiales de la pieza mecanizada, mientras que su punto débil es su menor tenacidad en comparación con los metales duros. Por este motivo, requieren procesos rígidos con vibraciones mínimas. Los voladizos de las herramientas deben ser cortos, y las entradas y salidas muy suaves; además, debe evitarse el ranurado completo en tareas de fresado.

Las operaciones de torneado y fresado con cerámica presentan diferencias notables. Al tornear, las velocidades de corte alcanzan unos 300 m/min, mientras que las cuchillas de fresado alcanzan hasta 1000 m/min. El torneado de cerámica requiere un flujo ininterrumpido y abundante de refrigerante, mientras que el fresado no es en absoluto compatible con el refrigerante, con el objetivo de evitar el estrés térmico.

Las plaquitas redondas son óptimas tanto para tornear como para fresar. Se recomiendan profundidades de corte mínimas para lograr un ángulo de entrada reducido y, de este modo, evitar el desgaste en entalla.

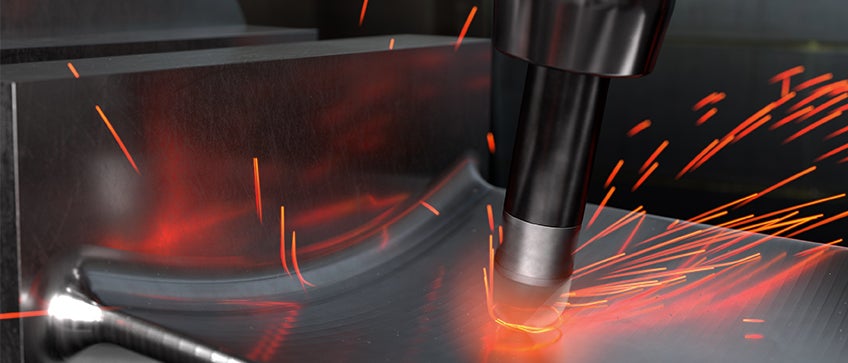

La indicación principal para el fresado de cerámica es utilizar velocidades de avance relativamente bajas (0,05-0,08 mm/diente) en comparación con los metales duros para alcanzar velocidades de corte muy elevadas. Las altas temperaturas resultantes en torno a la zona de corte estimulan la acción de corte y facilitan una extracción eficiente de virutas pequeñas al rojo vivo. El planeado es preferible al recanteado y al fresado por niveles.

El fresado con cerámica es una solución productiva para aplicaciones de motores aeroespaciales en material ISO S.

Las plaquitas positivas son óptimas para el método recomendado de fresado hacia abajo. En cambio, si el fresado es hacia arriba, son preferibles las geometrías negativas, que producen virutas más gruesas en la salida.

Resumen

Con los métodos óptimos, la capacidad de las herramientas de cerámica para alcanzar velocidades extremas puede brindar unas velocidades de arranque de viruta notablemente superiores en aplicaciones exigentes con HRSA.

Caso de cliente

Pieza: componente de Inconel

| Competencia | Sandvik Coromant | |

| Herramienta: | Fresa de alto avance | S-R120R-051C6-12X4 |

| Plaquita: | Plaquita de metal duro | Plaquita de metal duro RNGN 12 07 00-E |

| Velocidad de corte vc (m/min): | 38 | 800 |

| Avance por diente, fz (mm): | 0,71 | 0,13 |

| Avance de mesa, vf (mm/min): | 600 | 2000 |

| Profundidad de corte, ap (mm): | 0,7 | 1,5 |

| Ancho de corte, ae (mm): | 46 | 44,1 |

| Velocidad de arranque de viruta, Q (cm3/min):/td> | 19,3 | 132,3 |

Resultado:

En total se ahorraron 42 horas de tiempo de corte al año y la productividad aumentó un 469 %.