Las fresas de ranurar de cerámica contribuyen a optimizar el mecanizado de componentes aeroespaciales.

Con el auge en la industria aeroespacial de los componentes fabricados con aleaciones con base de níquel, también crece la demanda de herramientas de corte optimizadas. En operaciones comunes como el planeado y el fresado en escuadra, el mecanizado de materiales con base de níquel sigue planteando dificultades. A pesar de ofrecer unos rendimientos excelentes, estos materiales son poco mecanizables debido a su escasa conductividad térmica, su potencial para adherirse a las herramientas de corte y la presencia de partículas abrasivas en la estructura de la aleación.

A causa de estos problemas, la productividad con herramientas de metal duro suele ser baja. Además, la complejidad de las piezas exige a ciertos componentes un mayor alcance y la flexibilidad de los procesos es otro factor que ocupa un lugar preferente para muchos fabricantes aeroespaciales. En este sentido, han surgido nuevas tecnologías de fresas de ranurar de cerámica que ayudan a solventar estos desafíos y tienen el potencial de optimizar el mecanizado de las piezas de motores aeroespaciales y aportar notables ventajas competitivas.

Los productores de componentes de motores aeroespaciales se enfrentan a numerosos desafíos. Muchos de estos componentes se fabrican con superaleaciones termorresistentes (HRSA, por sus siglas en inglés) o aleaciones con base de níquel, lo que plantea unas exigencias muy específicas para los ingenieros de producción que fabrican componentes como bobinas, discos de turbina, carcasas de combustión y blisks (discos con álabes).

Velocidad hasta 30 veces superior

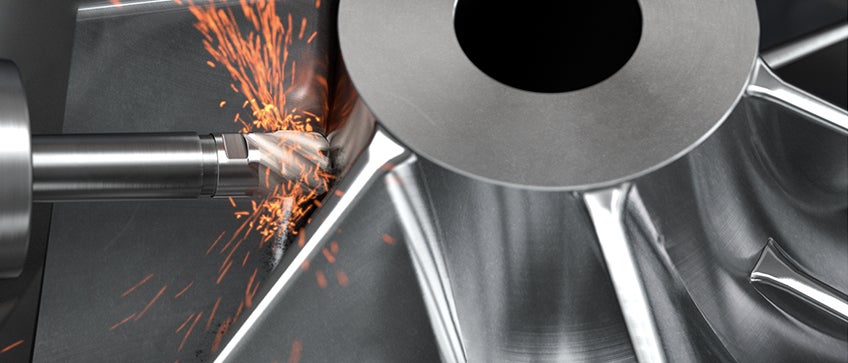

Aunque muchos fabricantes utilizan fresas de ranurar convencionales de metal duro enterizo, estas herramientas tienen sus limitaciones en términos de rendimiento cuando se trabaja con aleaciones con base de níquel. En un escenario global de gran competitividad, los talleres de maquinaria aeroespacial buscan tecnologías de nivel más avanzado que sean capaces de generar un cambio de paradigma en factores como la productividad o la vida útil de las herramientas. Las fresas de ranurar de cerámica pueden ser las artífices de dicho cambio, ya que ofrecen una velocidad de mecanizado de 20 a 30 veces mayor en comparación con las herramientas de metal duro enterizo en operaciones como el planeado y el fresado en escuadra. Estas impresionantes ventajas se deben principalmente a que las cuchillas de cerámica mantienen su dureza a las altas temperaturas que se generan al mecanizar aleaciones con base de níquel.

La fresa de ranurar de cerámica soldada CoroMill® 316 de cabeza intercambiable para operaciones de desbaste es una solución eficaz para aplicaciones en motores aeroespaciales en materiales ISO S. En primera instancia, el concepto de la cabeza intercambiable aporta una flexibilidad inherente al proceso. Hay disponible una versión de seis canales con radio de punta recto que permite realizar operaciones de fresado lateral con una gran productividad, así como una versión de cuatro canales diseñada para mejorar el planeado gracias a su geometría frontal de alto avance.

La fresa de ranurar de cerámica soldada CoroMill 316 es perfecta para condiciones de accesibilidad reducida y para aprovechar la flexibilidad del sistema de cabeza intercambiable.

El sustrato cerámico de las fresas de ranurar permite aplicar un proceso de corte diferente al de las fresas de ranurar tradicionales de metal duro enterizo. Es importante destacar que la calidad S1KU SiAlON se ha diseñado específicamente para ofrecer un mecanizado superior en aleaciones de níquel y se combina con una geometría negativa que proporciona un filo de corte tenaz. Incorpora también una faceta T para operaciones estables.

La composición química de SiAlON consta de óxido de aluminio y nitruro de silicio (Al203+Si3N4), una combinación que aporta una elevada resistencia al desgaste incluso a temperaturas elevadas.

Mecanizado estable

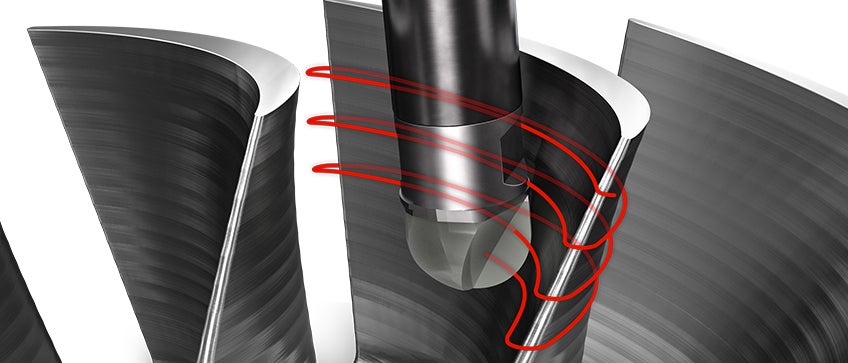

Se recomienda un reglaje estable en todos los casos y siempre sin aplicación de refrigerante; los talleres de maquinaria deben usar solo aire a presión, ya que el refrigerante simplemente se quema a las altas temperaturas que se generan. Además, el uso de refrigerante facilita los choques térmicos y perjudica la vida útil de la herramienta. Es importante destacar que se requieren velocidades de husillo muy elevadas, de al menos 13 000 rpm. Otras recomendaciones incluyen la aplicación del fresado hacia abajo, así como de un recorrido de la herramienta programado que mantenga la herramienta en contacto constante con el material.

Buena evacuación de la viruta

Una velocidad de corte elevada aumenta la temperatura de corte, lo que cizalla mucho la viruta. De hecho, este proceso genera virutas prácticamente en polvo, lo que favorece la evacuación de la viruta con aire a presión.

Las fresas de ranurar de cerámica conservan su dureza a las elevadas temperaturas que se generan al mecanizar materiales de HRSA, por lo que resultan especialmente apropiadas para el mecanizado de los álabes en la industria aeroespacial.

Sin capa blanca

Como particularidad, cabe destacar que no se observó formación de capa blanca al emplear fresas de ranurar de Sandvik Coromant. Se realizaron pruebas para una amplia variedad de velocidades de corte de entre 375 y 900 m/min (de 1230 a 2953 pies/min) sin que se pusiera de manifiesto este efecto no deseado. La capa blanca, que se considera que favorece la aparición de grietas, se asocia a las altas temperaturas que se alcanzan en la superficie de una pieza seguidas de un enfriamiento rápido.

Además del fresado en escuadra y planeado, las fresas de ranurar cerámicas también pueden utilizarse para el fresado de cavidades, la interpolación helicoidal, el mecanizado en rampa y el fresado de ranuras. CoroMill 316 forma parte de la oferta de herramientas personalizadas de Sandvik Coromant dentro de la gama de herramientas rotativas enterizas de la empresa.

La fresa de ranurar de punta esférica cerámica CoroMill 316 consta de cerámica soldada sobre un adaptador de metal duro que ofrece resistencia y flexibilidad, mientras que la geometría de punta esférica garantiza un perfilado más sencillo y rápido.

La serie también incluye una versión de punta esférica cerámica de la CoroMill 316 para mecanizado de álabes. La solución de fresado-perfilado es adecuada tanto para operaciones de desbaste como de acabado.