Fehlerbehebung beim Drehen

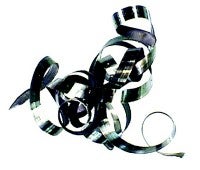

Spankontrolle

Lange, ungebrochene Späne wickeln sich um das Werkzeug oder Werkstück. Ursache ist normalerweise niedriger Vorschub sowie niedrige und/oder flache Schnitte.

| Ursache | Lösung |

|

|

|

|

|

|

|

|

Spankontrolle

Sehr kurze, oft aneinander haftende Späne durch einen zu harten Spanbruch.

Harter Spanbruch führt häufig zu verminderter Standzeit oder sogar Wendeplattenbruch aufgrundzu hoher Spanlast an der Schneidkante.

| Ursache | Lösung |

|

|

|

|

|

|

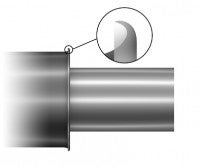

Oberflächengüte

Die Oberfläche sieht „faserig" aus und fühlt sich auch so an. Die geforderte Maßgenauigkeit wird nicht erfüllt.

| Ursache | Lösung |

|

|

|

|

|

|

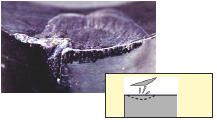

Gratbildung

Gratbildung am Werkstück beim Ein-/Austritt aus dem Werkstück

| Ursache | Lösung |

|

|

|

|

|

|

Vibration

Hohe radiale Schnittkräfte aufgrund von Vibrationen oder Rattermarken, die durch Werkzeug oder Werkzeugspannung verursacht werden. Typisch für die Innenbearbeitung mit Bohrstangen.

| Ursache | Lösung |

|

|

|

|

|

|

|

|

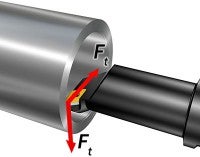

Vibrationen

Hohe tangentiale Schnittkräfte

| Ursache | Lösung |

|

|

|

|

|

|

|

|

|

|

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Wendeplattenverschleiß

Zur Erzielung optimierter Schnittdaten, bester Werkstückqualität und Standzeit sollte stets die Schneidkante/Wendeschneidplatte überprüft werden. Die nachfolgende Auflistung unterschiedlicher Verschleißformen, deren Ursachen und mögliche Abhilfen dient als Referenz für eine erfolgreiche Drehbearbeitung.

Freiflächenverschleiß |

|

|

Kerbverschleiß  |

|

|

Kolkverschleiß  |

|

|

Plastische Deformation |

|

|

Aufbauschneidenbildung (B.U.E.)  |

|

|

Abplatzungen  |

|

|

Schneidenausbrüche  |

|

|

Kammrisse  |

|

|

Bruch  |

|

|

Verschleiß der Umfangsfase - Keramik  |

|

|

Schneidenausbrüche außerhalb der Schnittzone  |

|

|

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right