Drehen - Wahl der richtigen Wendeschneidplatte

Bei der Wahl der richtigen Wendeschneidplatte zum Drehen sind mehrere Parameter zu berücksichtigen. Zur Erzielung guter Spankontrolle und bester Bearbeitungsergebnisse sollten Geometrie, Sorte, Form (Spitzenwinkel), Größe, Eckenradius und Einstellwinkel (Eintrittswinkel) der Wendeschneidplatte sorgfältig ausgewählt werden.

- Plattengeometrie basierend auf gewählter Anwendung auswählen, z. B. Schlichten

- Größtmöglichen Spitzenwinkel an der Wendeschneidplatte für eine hohe Stabilität und Wirtschaftlichkeit auswählen

- Wendeplattengröße basierend auf der Schnitttiefe wählen

- Größtmöglichen Eckenradius für eine hohe Stabilität der Wendeschneidplatte wählen

- Kleineren Eckenradius wählen, wenn eine Tendenz zur Vibration besteht

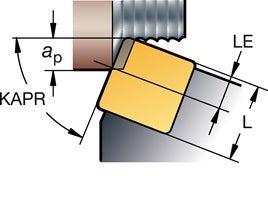

l = Schneidkantenlänge (Wendeschneidplattengröße)

RE = Eckenradius

Spitzenwinkel

Drehen - Wendeschneidplattengeometrie

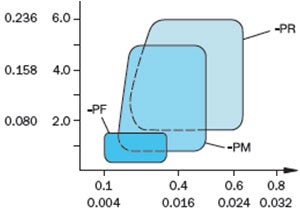

Geometrien zum Drehen lassen sich in drei Grundausführungen aufteilen, die zum Schruppen und Schlichten unter mittleren Bedingungen optimiert sind. Das Diagramm unten zeigt den Arbeitsbereich für jede Geometrie, die auf einer akzeptablen Spanbruchleistung im Verhältnis zu Vorschub und Schnitttiefe basieren.

Schruppen

Kombinationen aus großer Schnitttiefe und hoher Vorschubgeschwindigkeit. Anwendungen, die höchste Anforderungen an die Schneidkantensicherheit stellen.

Mittel

Mittlere bis leichte Schruppanwendungen. Breites Angebot an Kombinationen von Schnitttiefe und Vorschub.

Schlichten

Anwendungen bei geringer Schnitttiefe und niedrigen Vorschüben. Anwendungen, die niedrige Schnittkräfte erfordern.

ap | |||

| Zoll | mm | ||

| Vorschub fn | ||

| mm | |||

| Zoll |

Das obere Beispiel zeigt das Angebot für Stahl. Es sind weitere Optionen für alle Werkstoffgruppen verfügbar.

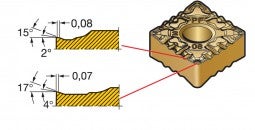

Wiper-Geometrie zum Drehen

Mit Wiper-Wendeschneidplatten lassen sich bei gleichen Schnittdaten eine verbesserte Oberflächengüte oder bei gleich hoher Oberflächengüte deutlich gesteigerte Vorschübe erzielen.

Die WMX-Wiper-Geometrie ist erste Wahl und dient als guter Ausgangspunkt für die meisten Anwendungen. Wenn sich die Bedingungen ändern, gibt es stets eine produktive Alternative.

Positive Wiper-Geometrie wählen, um Schnittkräfte zu reduzieren und die Produktivität im Fall von Vibrationen aufrecht zu erhalten.

Wiper-Geometrie wie folgt auswählen:

-WL: Für verbesserte Spankontrolle bei kleineremfn/ap-Wert.

-WF: Für verbesserte Spankontrolle bei kleineremfn/ap-Wert. Auch für niedrigere Schnittkräfte, wenn Vibrationen auftreten.

-WMX: Stets erste Wahl für einen breiten Anwendungsbereich. Für maximale Produktivität, Vielseitigkeit und beste Ergebnisse.

-WR: Wenn eine zähere Schneidkante erforderlich ist, z. B. bei Schnittunterbrechungen.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Wendeschneidplattensorte zum Drehen

Der Schneidstoff wird hauptsächlich nach folgenden Gesichtspunkten ausgewählt:

- Bauteilwerkstoff (ISO P, M, K, N, S, H)

- Anwendungsart (mittlere Bearbeitung, Schruppen und Schlichten)

- Bearbeitungsbedingungen(gut, mittel, schwierig)

Die Wendeschneidplattengeometrie und -sorte ergänzen sich gegenseitig. Zum Beispiel kann die Zähigkeit einer Sorte die mangelnde Stabilität einer Wendeschneidplattengeometrie kompensieren.

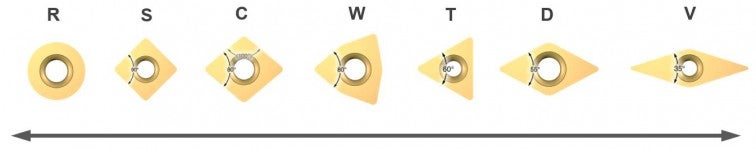

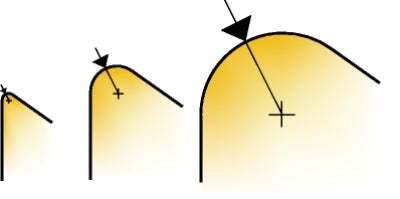

Wendeschneidplattenform zum Drehen

Die Plattenform sollte dem Einstellwinkel und Raumbedarf des Werkzeugs entsprechend ausgewählt werden. Für eine hohe Wendeschneidplattenstabilität und Zuverlässigkeit sollte der größtmögliche Spitzenwinkel gewählt werden. Allerdings muss diese Wahl zur Variation der erforderlichen Schnitte abgewogen werden.

Ein großer Spitzenwinkel ist stabil, erfordert aber eine höhere Maschinenleistung und neigt vermehrt zu Vibrationen.

Der kleine Spitzenwinkel ist instabiler und hat einen kleinen Schneidkanteneingriff; dadurch kann er empfindlicher auf Wärme reagieren.

Schneidkantenstabilität (Großer Spitzenwinkel)

- Stabilere Schneidkante

- Höhere Vorschubgeschwindigkeiten

- Höhere Schnittkraft

- Mehr Vibrationen

Geringere Vibrationsneigung(Kleiner Spitzenwinkel)

- Erhöhte Zugänglichkeit

- Weniger Vibrationen

- Niedrigere Schnittkraft

- Instabilere Schneidkante

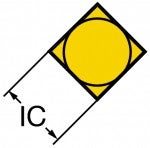

Wendeschneidplattengröße zum Drehen

Wählen Sie die Wendeschneidplattengröße je nach Bearbeitungsanforderungen und dem verfügbaren Raum für das Werkzeug in der Anwendung aus.

Ein größere Wendeschneidplatte bietet eine höhere Stabilität. So liegt für die schwere Bearbeitung die Wendeschneidplattengröße üblicherweise über IC 25 mm (1 Zoll).

Beim Schlichten kann in vielen Fällen die Größe verringert werden.

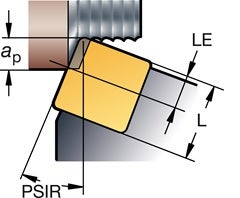

Wahl der Wendeschneidplattengröße

- Größte Schnitttiefe, ap, bestimmen

- Erforderliche Schnittlänge, LE, bestimmen und den Einstell-(Eintritts-)winkel des Werkzeughalters sowie die Schnitttiefe, ap, und die Maschinenspezifikation berücksichtigen

- Basierend auf der erforderlichen LE und ap können die korrekte Schneidkantenlänge L und iC für die Wendeschneidplatte gewählt werden

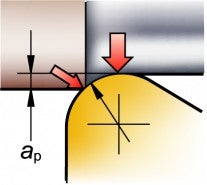

Drehen - Wendeschneidplatten-Eckenradius

Der Eckenradius ist ein Schlüsselfaktor bei Drehbearbeitungen. Für die Wendeschneidplatten sind verschiedene Größen von Eckenradien verfügbar. Die Wahl des Eckenradius ist abhängig von Schnitttiefe und Vorschub und beeinflusst die Oberflächengüte, den Spanbruch und die Stabilität der Wendeschneidplatte.

| Kleiner Eckenradius | Großer Eckenradius | |

|

|

Schnitttiefe und Schnittkräfte

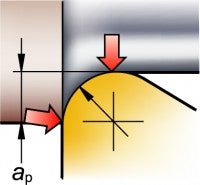

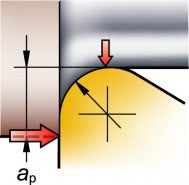

Das Verhältnis zwischen Eckenradius und Schnitttiefe (DOC) hat Einfluss auf die Vibrationsneigung Die Radialkräfte, die die Wendeschneidplatte von der Schneidfläche wegschieben, werden mit wachsender Schnitttiefe axialer.

So viel wie möglich in axialer Richtung bearbeiten. Hohe Radialkräfte können die Schneidwirkung negativ beeinflussen und so zu Vibrationen sowie schlechter Oberflächengüte führen.

Als generelle Faustregel gilt: Einen Eckenradius wählen, der gleich oder etwas kleiner als die Schnitttiefe ist.

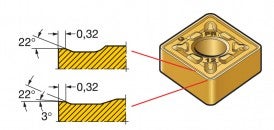

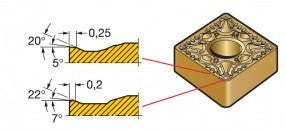

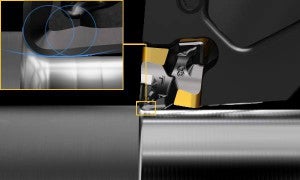

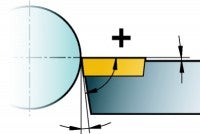

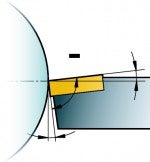

Positive oder negative Wendeschneidplattenausführung zum Drehen

Eine Wendeschneidplatte mit negativer Grundform hat einen Winkel von 90° (0° Freiwinkel), während eine Platte mit positiver Grundform einen Winkel von weniger als 90° hat (z. B. 7° Freiwinkel). Die Abbildung der Wendeschneidplatte in negativer Ausführung zeigt die richtige Aufspannung und Neigung der Wendeschneidplatte im Halter. Einige Eigenschaften der zwei Wendeplattenausführungen sind unten aufgeführt:

Positive Wendeschneidplatte zum Drehen

- Einseitig

- Niedrige Schnittkräfte

- Seitliche Freifläche

- Erste Wahl für das Innendrehen und Außendrehen schlanker Bauteile

Freiwinkel

Negative Wendeschneidplatte zum Drehen

- Doppel- und/oder einseitig

- Hohe Stabilität der Schneidkante

- Null Freifläche

- Erste Wahl zum Außendrehen

- Schwere Schnittbedingungen

Freiwinkel

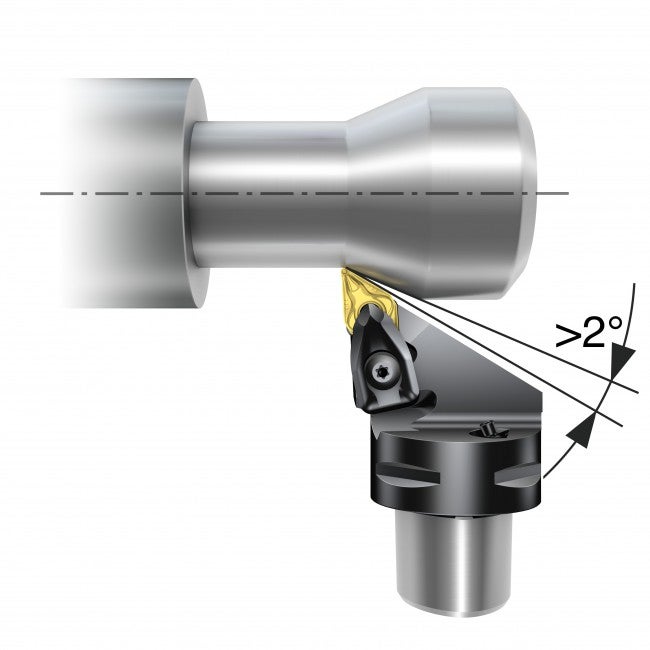

Drehen - Einstellwinkel

Der Einstellwinkel, KAPR (oder Eintrittswinkel, PISR) ist der Winkel zwischen Schneidkante und Vorschubrichtung. Die Wahl des richtigen Einstell-/Eintrittswinkels ist wichtig für eine erfolgreiche Drehbearbeitung. Der Einstellwinkel/Eintrittswinkel beeinflusst:

- Spanbildung

- Richtung der Schnittkräfte

- Schneidkantenlänge im Eingriff

Großer Einstellwinkel (kleiner Eintrittswinkel)

- Kräfte werden in Richtung Spannfutter gelenkt. Es besteht eine geringere Vibrationsneigung

- Erlaubt das Drehen von Schultern

- Höhere Schnittkräfte vor allem beim Ein- und Austritt

- Neigung zu Kerbverschleiß in HRSA und einsatzgehärteten Werkstoffen

Kleiner Einstellwinkel (großer Eintrittswinkel)

- Erhöhte Radialkräfte, die in das Bauteil gelenkt werden, verursachen Vibrationsneigung

- Geringere Belastung der Schneidkante

- Erzeugt einen dünneren Span = höhere Vorschubrate

- Mindert Kerbverschleiß

- Kann nicht gegen eine 90° Schulter drehen

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right