如何选择铣刀齿距

要为工序选择最合适的有效切削齿数zc,还必须考虑齿距,即切削刃之间的距离。

选择正确的铣刀齿距非常重要,因其会对生产效率、稳定性和功耗产生显著影响。

切削齿数zn

切削齿数较多的

铣刀

通过增加切削齿数,可增加工作台进给,同时保持相同的切削速度和每齿进给量,而不会在切削刃处产生任何更多的热量。

但是,增加切削齿数会改变刀具结构。刀具切削齿之间的距离缩短意味着为排屑留出的空间更小,在大多数情况下,铣刀具有等齿距。

功率需求通常是限制参与切削的可能切削齿数量的因素。

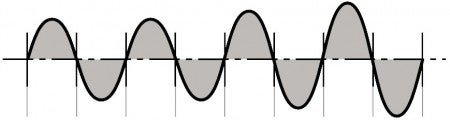

不等齿距

不等齿距铣刀

不等齿距铣刀的铣刀齿间距不相等。使用这些铣刀将带来益处,因其能够破坏谐振动,从而提高稳定性并降低振动风险。这在进行大切宽ae和长悬伸铣削时特别有用。

正常齿距

不等齿距

疏齿、密齿和超密齿

为了帮助您优化应用,通常有3种不同的齿距可供选择:疏齿、密齿和超密齿。

稳定性良好时以及对于小ae应用,应使用密齿铣刀。由此可确保不只一个齿始终参与切削。

疏齿

密齿

超密齿

疏齿铣刀,-L

切削齿数较少的不等齿距铣刀。

- 切削力最低,不稳定工序的首选

- 功率有限

- 加长刀具

- 满槽铣工序

- ISO N长切屑材料 (大容屑槽)

密齿铣刀,-M

具有中等数量切削齿的等齿距或不等齿距铣刀。

- 稳定工况下粗铣的首选

- 高生产率

- 对ISO P、M和S材料进行粗铣时具有足够的容屑空间

超密齿铣刀,-H

刀片数量最多的等齿距铣刀。

- 以小ae实现高生产率的首选 - 不只一个齿始终参与切削

- ISO K材料粗铣和精铣

- 结合圆刀片对ISO S材料进行粗铣

注意:编号后添加1个X,表示该铣刀款型具有比基本设计更密的齿距