铣削中的铣刀路径和切屑成形

在铣削中,正确的铣刀路径和切屑成形是确保安全的切削刃和更长刀具寿命的重要因素。

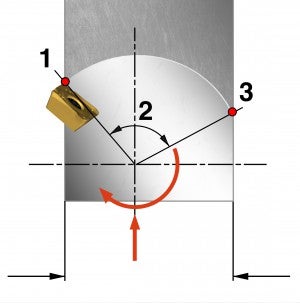

铣刀的每条切削刃在径向上与工件间歇地接触。每次接触中有3个不同的阶段需要考虑:

1. 切入

2. 切触弧

3. 切出

切入

使用硬质合金刀片时,切入是3个切削阶段中最不敏感的部分。硬质合金能够承受切入零件壁受到冲击时产生的压缩应力。

切出

从工件退刀是3个切削阶段中最敏感的部分。

务必尽量避免在铣削退刀时形成厚切屑。使用硬质合金刀片时,形成厚切屑通常会导致刀具寿命大幅缩短。在切削终点处,切屑缺乏支撑并会试图弯曲,从而在硬质合金上产生可能导致切削刃破裂的张力。

切触弧

- 铣槽时,可能的最大切触弧为180° (ae = 100%×DC)

- 精铣时,切触弧可能非常小

- 材质要求会因径向切深百分比ae/DC的不同而截然不同

- 切触弧越大,传递至切削刃中的热量就越多

- 切触弧较大时,CVD涂层材质能够提供最佳热屏障

- 切触弧较小时,切屑厚度通常更小,PVD涂层材质的更加锋利的切削刃产生更少的热量和更低的切削力

大 (最大) 切触弧

- 长时间连续切削

- 高径向力

- 产生更多热量

- CVD涂层材质

小切触弧

- 短切削时间和更少的热量允许使用更高的vc

- 更薄的切屑允许使用更高的fz

- 锋利的切削刃

- PVD涂层材质

切入零件

将铣刀编程为直接切入工件时,在退刀时将产生厚切屑,直到铣刀完全切入。这会显著缩短刀具寿命,特别是在加工较硬的钢、钛合金和高温合金时。此外,从振动的角度来看,必须平稳地切入工件。

可通过两种方法延长刀具寿命:

1. 降低进给

将进给降低至50%,直到铣刀完全切入。

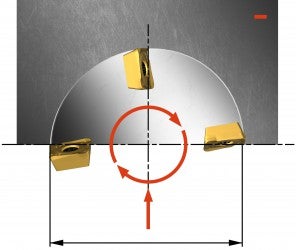

2. 圆弧切入

编程时通过顺时针运动圆弧切入 (逆时针不能解决切屑较厚的问题)。通过圆弧切入,退刀时的切屑厚度始终为零,从而能够实现更高的进给和更长的刀具寿命。

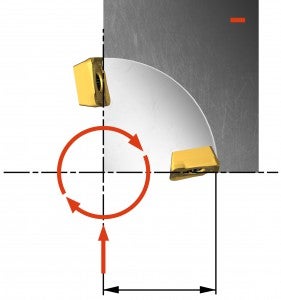

铣刀位置

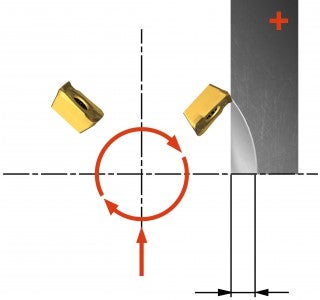

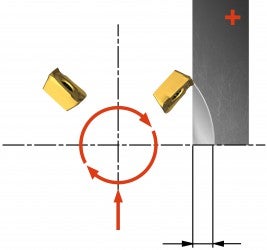

偏离中心向左定位铣刀,以在进刀时产生较厚的切屑,在退刀时产生薄切屑 (顺铣方法)。由此可获得方向更加稳定、更加有利的切削力,从而最大限度地减少振动趋势。

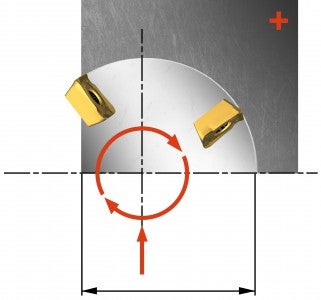

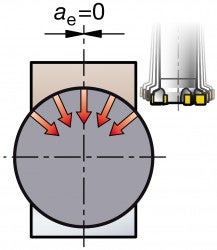

如果按照中心线对称地定位铣刀,则退刀时将产生厚切屑,因此存在更高的振动趋势风险。

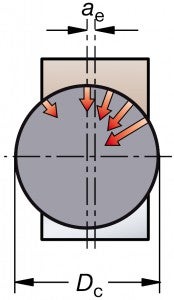

铣刀直径DC应比切宽ae大20-50%。

还必须考虑可用主轴功率,因其会影响齿距的选择。

铣刀直径应比

ae大20-50%,并应偏离中心定位。

按照中心线定位铣刀会

产生振动。

使铣刀保持吃刀状态

切削方向急剧变化将在退刀时产生厚切屑。遵照以下建议能够实现经过优化的安全的铣削过程:

- 使铣刀始终保持吃刀状态

- 围绕所有拐角旋转

- 切宽ae应为DC的70%,以确保最大限度地覆盖拐角

- 在周缘铣中,围绕外拐角旋转

- 编程应尽可能绕过间断和孔