陶瓷立铣刀有助于优化航空航天零件的加工

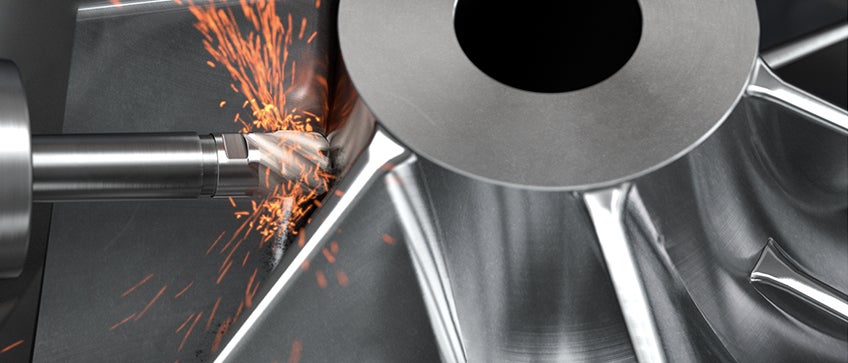

随着镍基合金零部件在整个航空航天业的日益普及,对优化切削刀具的需求也在不断增长。对于像方肩铣和面铣这样的常见工序,镍基材料的加工依然是挑战。这类材料虽然具有优异的性能,但是因为导热性差、有可能粘附于刀具以及合金结构内存在磨粒,所以可加工性差。

由于这些问题的存在,硬质合金刀具的生产率往往偏低。此外,零部件的复杂性意味着有些零件要求更广的覆盖范围,而工艺的灵活性是很多航空航天制造商的非常希望看到的另一个重要因素。在这里,新的陶瓷立铣刀技术已经出现,助力满足这些要求,优化航空发动机部件的加工,并提供巨大的竞争优势。

航空航天发动机零件制造商面临着很多挑战。大多数此类零件采用HRSA高温合金/镍基合金材质,这为需要生产盘轴、涡轮盘、燃烧机匣和整体叶盘等部件的生产工程师提出了一系列特别要求。

速度高出30倍

很多制造商都使用常规的整体式硬质合金立铣刀,但是如果用这种刀具加工镍基合金材质,就会暴露出性能方面的局限。面对竞争激烈的全球市场,加工航空航天部件的工厂正在寻找能够使生产率和/或刀具寿命等因素产生巨变的更高水准技术。而陶瓷立铣刀正好能够促成这种飞跃——对于方肩铣和面铣等工序,陶瓷立铣刀的加工速度比整体硬质合金刀具快出20-30倍之多。之所以能够实现如此惊人的飞跃,主要是因为陶瓷刀具无惧镍基合金加工时升高的温度,始终能够保持硬度不变。

用于粗加工的CoroMill® 316可互换切削头式立铣刀以陶瓷材质和焊接工艺打造,对于ISO S材质的航空航天发动机应用而言,是极具生产率的解决方案。首先,可互换式切削头成就了一个先天优势:加工过程的灵活性。可供选择的有两个型号:其中一个型号是六个齿,直角半径,能够实现高生产率的侧面铣削;另外一个型号是四个齿,凭借高进给端刃槽型提升面铣加工。

如果是可达性存在困难的工况,或者如果想要充分利用可换头系统的灵活性,则CoroMill 316钎焊陶瓷立铣刀是绝佳选择。

与传统整体硬质合金刀具相比,立铣刀的陶瓷基体能够实现不同的切削过程。重要的是,独特的S1KU SiAlON材质专为镍合金的优质加工而特别研制,且采用负前角槽型,切削刃坚固耐用。后者还采用负倒棱,实现稳定的工序。

SiAlON的化学成分为氧化铝和氮化硅 (Al203+Si3N4),这种组合即使在温度升高时仍然能够保证出色耐磨性能。

稳定加工

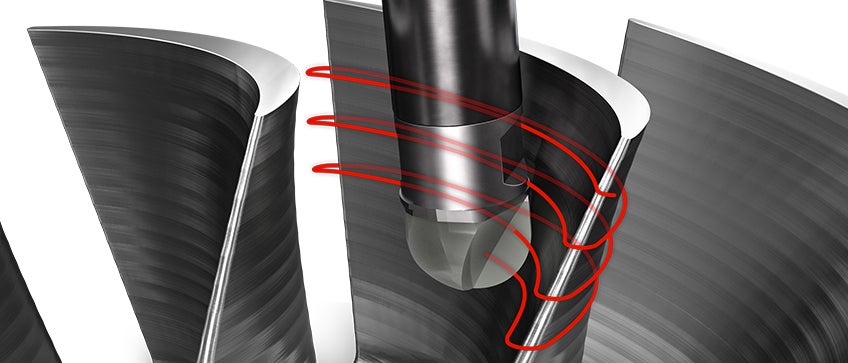

在所有情况下都建议保证稳定的安装,且一定不要使用冷却液;相反,机加工车间应使用压缩空气,因为冷却液遇高温会燃烧。此外,使用冷却液还会加剧热冲击,并对刀具寿命产生负面影响。重要的是,需要主轴转速高,至少要达到13000 rpm。此外还有其他建议,包括要采用顺铣,还要采用能够使刀具持续与材料持续接触的刀具轨迹。

良好的排屑性能

切削速度高使切削温度升高,进而使切屑特别细碎。实际上,整个加工过程产生的切屑碎如粉尘,非常适合使用压缩空气排屑。

陶瓷立铣刀即使在高温条件下依然能够保持硬度不变 (例如加工HRSA高温合金材质时),这就使得它们尤其适合加工航空航天整体叶盘的叶片。

不会产生白层

尤其值得一提的是,使用山特维克可乐满的陶瓷立铣刀不会产生白层。在经过了375至900 m/min (1230 - 2953英尺/分钟) 各种切削速度的测试后,仍然没有发现任何不利现象的蛛丝马迹。白层被认为能够催生裂纹,它的产生与工件表面升温后又快速冷却有关。

除了方肩铣和面铣,陶瓷立铣刀还可用于型腔铣削、螺旋插补、坡走铣和槽铣。CoroMill 316是山特维克可乐满公司内部整体圆柄刀具系列优化解决方案的一部分。

CoroMill 316 Ceramic球头立铣刀在硬质合金接口上钎焊陶瓷,可同时保证强度和灵活性,而球头形状则可确保更简单、更快速地进行仿形切削。

该系列还包括用于整体叶盘加工的陶瓷球头CoroMill 316。这一仿形铣削解决方案适用于粗加工和精加工两种工序。