Så väljer du rätt svarvskär

Det finns många parametrar att överväga när man ska välja svarvskär. För bra spånkontroll och bearbetningsprestanda är det viktigt att välja rätt skärgeometri, skärsort, skärform (nosvinkel), skärstorlek, nosradie och ställvinkel.

- Välj skärgeometri baserat på vald operation, t.ex. finbearbetning

- Välj största möjliga nosvinkel på skäret för styrka och ekonomi

- Välj skärstorlek beroende på skärdjup

- För skärhållfasthet, välj största möjliga nosradie

- Välj mindre nosradie om det finns vibrationstendenser

l = skäreggslängd (skärstorlek)

RE = nosradie

Nosvinkel

Svarvskärsgeometri

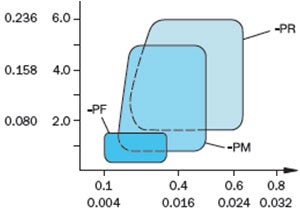

Svarvgeometrier kan delas upp i tre grundutföranden som är optimerade för finbearbetning, medelfin bearbetning och grovbearbetning. Nedanstående diagram visar arbetsområdet för respektive geometri, baserat på en godtagbar spånbrytning i förhållande till matning och skärdjup.

Grovbearbetning

Stora skärdjup kombinerade med höga matningshastigheter. Operationer som kräver högsta eggsäkerhet.

Medelfin bearbetning

Medelfin bearbetning till lätt grovbearbetning. Många kombinationsmöjligheter mellan skärdjup/matningshastighet.

Finbearbetning

Operationer med små ingreppsdjup och låg matningshastighet. Operationer som kväver låga skärkrafter.

ap | |||

| tum | mm | ||

| Matning fn | ||

| mm | |||

| tum |

Exemplet ovan motsvarar erbjudandet för stål – det finns andra alternativ för alla materialgrupper.

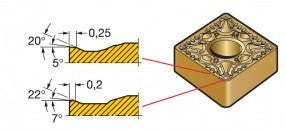

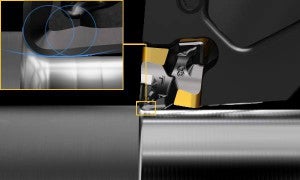

Wipergeometri för svarvning

Använd wiperskär för att få bättre ytjämnhet med standardskärdata, eller bibehållen ytjämnhet med en betydligt högre matningshastighet.

Wipergeometrin -WMX är första val och en bra utgångspunkt för de flesta applikationer. När förhållandena ändras finns det alltid ett produktivt alternativ.

Välj en positiv wipergeometri för att sänka krafterna och bibehålla produktiviteten vid vibrationsproblem.

Välj wipergeometri enligt nedan:

-WL: För ökad spånkontroll vid byte till lägre fn/ap.

-WF: Förbättrar spånkontrollen vid lägre fn/ap. Även för lägre skärkraft vid vibrationer.

-WMX: Alltid första val inom applikationsområden med breda spånor. Ger maximal produktivitet, mångsidighet och bästa resultat.

-WR: När starkare egglinje behövs, t.ex. vid intermittenta skärförlopp.

Svarvskärsort

Valet av skärsort baseras huvudsakligen på:

- Komponentmaterial (ISO P, M, K, N, S, H)

- Typ av metod (finbearbetning, medelfin bearbetning, grovbearbetning)

- Bearbetningsförhållanden (bra, medel, svåra)

Skärgeometrin och skärsorten kompletterar varandra. En sorts seghet kan t.ex. kompensera för en viss skärgeometris bristande styrka.

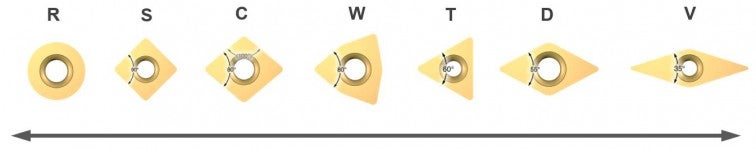

Svarvskärets form

Skärformen ska väljas utifrån den ställvinkelsåtkomlighet som verktyget kräver. Största möjliga nosvinkel ska väljas för att ge skäret hållfasthet och tillförlitlighet. Men denna måste balanseras mot variationen i de passeringar som behöver utföras.

En stor nosvinkel är stark, men kräver mer maskinkraft och medför högre risk för vibrationer.

En liten nosvinkel är svagare och har ett mindre skäreggsingrepp. Båda dessa faktorer kan göra den mer värmekänslig.

Skäreggens styrka (stor nosvinkel)

- Starkare skäregg

- Högre matningshastigheter

- Ökad skärkraft

- Ökade vibrationer

Minskade vibrationstendenser (liten nosvinkel)

- Bättre åtkomlighet

- Mindre vibrationer

- Lägre skärkraft

- Svagare skäregg

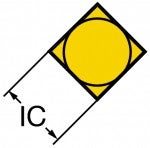

Svarvskärets storlek

Välj skärstorlek beroende på applikationens krav och skärverktygets utrymme i applikationen.

Med en större skärstorlek får man bättre stabilitet. Vid tung bearbetning är skärstorleken normalt över iC 25 mm (1 tum).

Vid finbearbetning kan storleken ofta minskas.

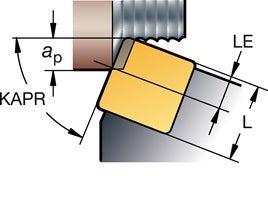

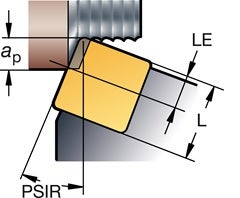

Så väljer du rätt skärstorlek

- Bestäm största skärdjup, ap

- Bestäm vilken faktisk skäreggslängd, LE, som krävs med hänsyn till verktygshållarens ingångsvinkel (ställvinkel), skärdjupet, ap, och maskinspecifikationen

- Baserat på vilket LE och ap) som krävs kan man välja rätt skäreggslängd (L) och iC för skäret

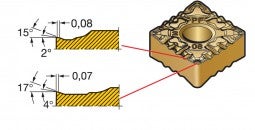

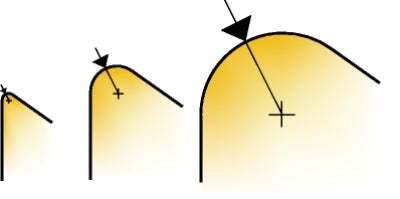

Svarvskärets nosradie

Nosradien, RE, är en nyckelfaktor vid svarvning. Det finns många olika skär med olika nosradier. Nosradien väljs utifrån skärdjup och matning, och valet inverkar på ytjämnhet, spånbrytning och skärets hållfasthet.

| Liten nosradie | Stor nosradie | |

|

|

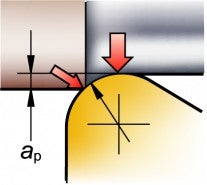

Skärdjup och skärkrafter

Förhållandet mellan nosradien och skärdjupet påverkar vibrationstendensen. De radiella krafterna som trycker skäret bort från skärytan blir mer axiella när skärdjupet ökar.

Vanligen föredrar man att de axiella krafterna är större än de radiella. Höga radiella krafter kan inverka negativt på skärförloppet, vilket kan leda till vibrationer och dålig ytjämnhet.

Tumregeln är att välja en nosradie som är lika med eller mindre än skärdjupet.

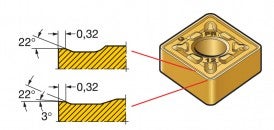

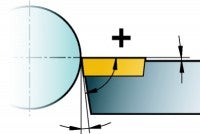

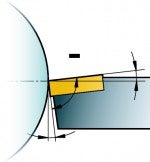

Positivt eller negativt svarvskärsutförande

Ett negativt skär har en vinkel på 90° (0° släppningsvinkel), medan ett positivt skär har en vinkel som är mindre än 90° (t.ex. 7° släppningsvinkel). Bilden av det negativa skäret visar hur det monteras och lutas i hållaren. Några av de båda skärtypernas egenskaper anges nedan:

Positivt svarvskär

- Enkelsidigt

- Låga skärkrafter

- Sidosläppning

- Första val för invändig svarvning och för utvändig svarvning av slanka komponenter

Släppningsvinkel

Negativt svarvskär

- Dubbel- och/eller enkelsidigt

- Hög egghållfasthet

- Noll släppning

- Första val för utvändig svarvning

- Tuffa bearbetningsbetingelser

Släppningsvinkel

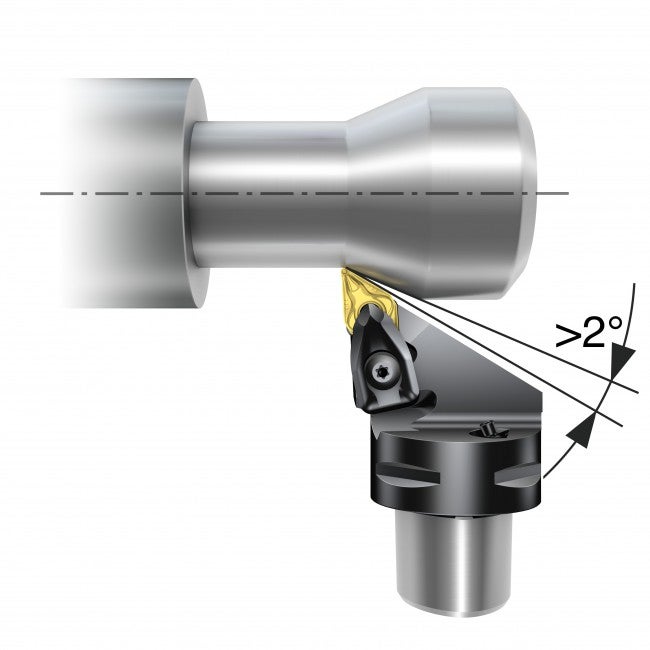

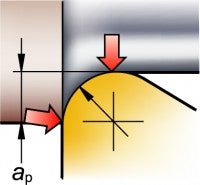

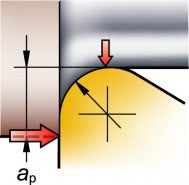

Ställvinkel för svarvning

Ställvinkeln, KAPR (eller äntringsvinkeln, PISR) är vinkeln mellan skäreggen och matningsriktningen. För att lyckas med svarvningsoperationen är det viktigt att välja rätt ställvinkel/äntringsvinkel. Ställvinkeln/äntringsvinkeln inverkar på följande:

- Spånbildning

- Skärkrafternas riktning

- Skäreggslängd i ingrepp

Stor ställvinkel (liten äntringsvinkel)

- Krafterna riktas mot chucken. Det är mindre tendens till vibrationer

- Möjlighet att svarva skuldror

- Högre skärkrafter, framför allt vid ingång i och utgång ur ingrepp

- Tendens till strålförslitning i varmhållfasta superlegeringar och sätthärdade arbetsstycken

Liten ställvinkel (stor äntringsvinkel)

- Ökade radiella krafter riktade mot arbetsstycket orsakar vibrationstendenser

- Minskad belastning på skäreggen

- Tillverkare en tunnare spåna = högre matningshastighet

- Minskar strålförslitningen

- Kan inte svarva en 90°-skuldra