Så appliceras skärvätska vid svarvning

Spånavgång, kylning och smörjning mellan verktyget och materialet i arbetsstycket utgör skärvätskans primära funktioner. Korrekt applicerad skärvätska ger maximal produktivitet, högre bearbetningssäkerhet samt förbättrad verktygsprestanda och komponentkvalitet.

I vissa fall kan det vara miljömässigt och kostnadsmässigt fördelaktigt att bearbeta utan skärvätska (s.k. torr bearbetning). Kontakta din Sandvik Coromant-specialist för att få hjälp med att optimera valet av verktyg, geometri och sort om du vill använda torr bearbetning.

Många applikationer kräver skärvätska för tolerans, ytjämnhet och bearbetbarhet. Om det krävs skärvätska ska den optimeras för att maximera potentialen.

Ett antal olika aspekter av skärvätskan är viktiga för bearbetningen:

- Typ av skärvätska

- Skärvätskeutlopp

- Skärvätsketryck

Typ av skärvätska

Det finns flera olika skärvätskor som kan användas vid svarvning:

- Emulsion, dvs. en blandning av vatten och olja (5–10 % olja i vattnet), är den vanligaste sortens skärvätska

- Olja – i vissa maskiner används olja i stället för emulsion

- Tryckluft – används för bra spånavgång men transporterar inte bort värme på ett bra sätt

- Minimalsmörjning (MQL) – tryckluft med en liten mängd olja för smörjning

- Kryogen skärvätska – kondenserad gas som används som skärvätska för att maximera kyleffekten

Emulsion, olja och luft kan användas genom skärvätskekanalerna i svarvverktygen. När vi talar om ”skärvätska” generellt, menar vi kylning med emulsion eller olja. För MQL och kryogen skärvätska krävs särskild utrustning.

Skärvätskeutlopp

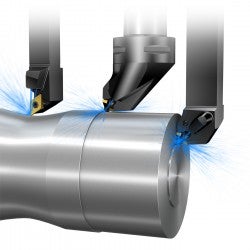

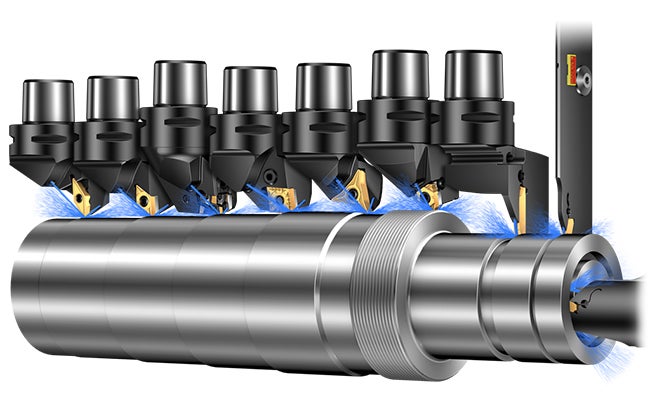

De flesta moderna svarvverktyg är utrustade med invändig skärvätsketillförsel genom verktyget, och många verktyg erbjuder en kombination av övre och undre precisionskylning. Verktygets utlopp kan vara av följande typer, som ger olika fördelar vid bearbetning:

- Precisionstillförsel av skärvätska, eller övre precisionskylning, ett munstycke (eller liknande) riktar skärvätskan direkt mot skärzonen på spånsidan. Sänker temperaturen och förbättrar spånkontrollen. Kan användas med högt tryck för förbättrad spånbrytning

- Undre kylning, en skärvätskestråle på flanksidan transporterar effektivt bort värmen från skäret, vilket ökar livslängden

- Konventionellt skärvätskeutlopp – justerbara munstycken (eller liknande) som i de flesta fall har större utloppsdiameter än vid precisionstillförsel av skärvätska. Syftet är att skärvätskan ska flöda över skäret och komponenten under bearbetningen, för att ge s.k. riklig kylning. Verktygen är inte ämnade för användning med högt tryck

Konventionell skärvätska jämfört med precisionstillförsel av skärvätska

Precisionstillförsel av skärvätska

Moderna svarvverktyg har munstycken för högprecisionstillförsel av skärvätska direkt till skärzonen på spånsidan, vilket kontrollerar spånbrytningen och ger säker bearbetning. För att optimera maskinkapaciteten och förbättra skärlivslängden och spånbildningen ytterligare, kan skärvätsketillförseln och skärvätskans hastighet finjusteras genom att man ändrar munstycksdiametern.

De positiva effekterna av precisionstillförseln märks redan vid lågt skärvätsketryck, men ju högre trycket är desto mer krävande material kan bearbetas.

Med precisionstillförsel av skärvätska får du förbättrad spånkontroll, längre verktygslivslängd, bättre bearbetningssäkerhet och högre produktivitet.

Utan precisionstillförsel av skärvätska blir det ofta problem med spånstockning. Det leder till maskinstopp, servicebehov, ökad verktygsförslitning och dålig ytjämnhet.

Undre kylning

De allra modernaste svarvkoncepten är även försedda med undre kylning. Undre skärvätsketillförsel reglerar värmen i skärzonen och ger därmed längre skärlivslängd och förutsägbar bearbetning.

Undre kylning är mycket effektivt redan vid lågt skärvätsketryck, med ju högre tryck desto bättre blir effekten avseende verktygslivslängd. Det är möjligt att öka skärhastigheten eller matningen för att förbättra produktiviteten.

Övre eller undre kylning? Eller både och?

Om du använder ett verktyg med övre kylning (precisionstillförsel av skärvätska) och undre kylning kan det vara fördelaktigt att stänga av den övre kylningen för vissa operationer. Eventuella fördelar beror på materialet i arbetsstycket, sorten och vilka skärdata som används.

För sorter med tunn beläggning, exempelvis PVD-sorter för ISO S som första val, är det bäst att använda både övre och undre kylning för att förhindra överhettning av skäret och undvika plastisk deformation.

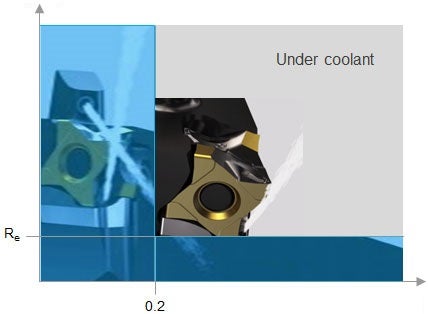

Sorter med tjock beläggning, exempelvis CVD-sorter för ISO P och ISO K som första val, har ett bra överhettningsskydd i beläggningen. Vid grovbearbetning till medelfin bearbetning kan sådana sorter ge bäst verktygslivslängd med endast undre kylning. Se det blå diagrammet och förklaringen för ISO P nedan.

För sorter med medeltjock beläggning, till exempel CVD-sorter för ISO M som första val, rekommenderar vi att man använder både övre och undre kylning. Om det uppstår gropförslitning i applikationen bör du dock försöka använda endast undre kylning och jämföra verktygslivslängden.

Skärvätskerekommendationer för stålsvarvning

- Använd under kylning för längre livslängd

- Använd övre kylning (och undre kylning) när du behöver förbättrad spånkontroll, som vanligen behövs inom det blå skärdjups- (ap) och matningsområdet (fn)

- Utanför det blå området kan övre kylning orsaka smärre eggförslitning och öka gropförslitningen. Det kan vara svårt att bedöma gropförslitningen, vilket innebär oförutsägbar och förkortad verktygslivslängd. Därför rekommenderas undre kylning. (Om undre kylning inte är tillgängligt kan du använda ett verktyg med konventionellt skärvätskeutlopp.)

| ap (mm) | |

| fn (mm/varv) |

Fördelar med övre och under kylning i olika material

| Material i arbetsstycket | Sorttyp | Övre kylning | Undre kylning |

| CVD PVD | Spånkontroll Spånkontroll / livslängd | |

| CVD PVD | Spånkontroll Spånkontroll / livslängd | |

| CVD Keramisk | livslängd livslängd | livslängd |

| Obelagd PVD PCD (diamant) | Spånkontroll / livslängd Spånkontroll / livslängd Spånkontroll / livslängd | |

| PVD Keramisk | Spånkontroll / livslängd Spånkontroll |

Skärvätsketryck

Högtryckskylning ger ökad energiförbrukning, vilket måste beaktas i hållbarhets- och kostnadssynpunkt. Med högt tryck kan också ge högre produktivitet.

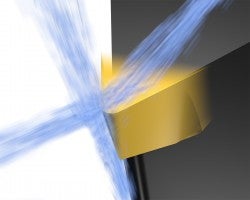

Precisionstillförsel av skärvätska med högt tryck

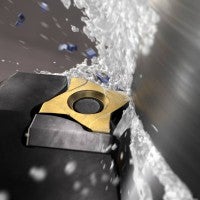

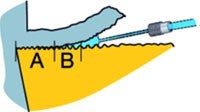

Högt tryck i kombination med ett munstycke ger en snabbt utsprutande skärvätskestråle som bildar en ”hydraulisk kil”. Skärvätskestrålen fyller tre huvudsakliga funktioner:

- Att ge effektiv kylning av skäret i kontaktzonen (A)

- Att snabbt föra bort spånan från skärytan för att minska förslitningen på skäret (B)

- Att bidra till att bryta sönder spånan i mindre delar och föra bort spånorna från bearbetningsområdet

Använd rätt tryck

7–10 bar (100–150 psi)

Precisionstillförsel av skärvätska ger förbättrad spånkontroll och bättre bearbetningssäkerhet i stål och andra vanliga material. Tack vare den höga precisionen kan du öka skärdata med bibehållen bearbetningssäkerhet.

70–80 bar (1 000–1 200 psi)

Med högre tryck kan du även uppnå bra spånbrytning. Genom att använda geometrier som är konstruerade för precisionstillförsel av skärvätska kan du få ännu bättre resultat.

150–200 bar (2200–2900 psi)

För krävande material, som rostfritt duplexstål och varmhållfasta superlegeringar, krävs högre tryck. Använd verktygshållare med munstycken för precisionstillförsel av skärvätska, och geometrier avsedda för precisionstillförsel.