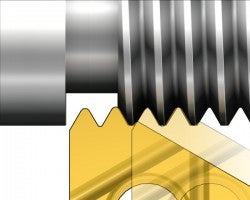

Hoe een wisselplaat en onderlegplaat kiezen voor schroefdraad draaien

Bij het kiezen van de meest geschikte wisselplaat voor het draaien van schroefdraad voor uw toepassing, moet u rekening houden met het wisselplaatype, flank/radiale vrijloop en de wisselplaatgeometrie. Dit zijn stuk voor stuk factoren die invloed hebben op spaanbeheersing, wisselplaatslijtage, gereedschapslevensduur en schroefdraadkwaliteit.

Hoe het wisselplaattype te kiezen

Bij het draaien van een schroefdraad kan men kiezen uit drie belangrijke wisselplaattypen; vol profiel, V-profiel en multi-punt wisselplaten. Elk type heeft zijn voor- en nadelen.

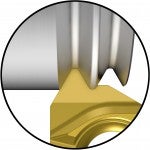

Volprofiel wisselplaat

De volprofiel-wisselplaat is het meest gangbare wisselplaattype. Het wordt gebruikt om een volledig schroefdraadprofiel, inclusief de top te snijden.

Voordelen

- Waarborgt een correctie diepte, onder- en bovenprofiel voor een sterkere schroefdraad

- Geen ontbramen van het schroefdraadprofiel nodig

- Minder gangen nodig vergeleken met een V-profiel wisselplaat, dankzij de grotere neusradius

- Biedt productief draadsnijden.

Nadeel

Er is een afzonderlijke wisselplaat nodig voor elke spoed en elk profiel.

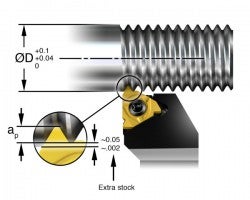

Opmerking! Extra basismateriaal moet worden achtergelaten op het werkstuk voor het aftoppen van de uiteindelijke diameter van de schroefdraad (0,05–0,07 mm (0.002–0.003 inch)).

V-profiel wisselplaat

V-profiel-wisselplaten bieden geen afgetopte draad. Daarom moet de buitendiameter van bouten en de binnendiameter van moeren tot de juiste diameter worden gedraaid vóór het draadsnijden.

Voordelen

- Flexibiliteit; dezelfde wisselplaat kan worden gebruikt voor een bereik van spoedwaarden, vooropgesteld dat de schroefdraadprofielhoek (60° of 55°) en radius hetzelfde zijn

- Minimale gereedschapsvoorraad

Nadelen

- De wisselplaatneusradius is kleiner, voor een breder bereik aan spoedmaten, hetgeen de standtijd reduceert

- Braamvorming kan een probleem zijn

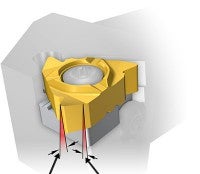

Multi-point wisselplaat

Multi-point wisselplaten lijken op volprofiel wisselplaten, maar hebben meer dan één wisselplaatpunt (NT>1). Een tweepunts wisselplaat verdubbelt de productiviteit en een driepunts wisselplaat verdrievoudigt de productiviteit, etc.

Voordelen

- Minder gangen nodig, voor een langere standtijd, hogere productiviteit en lagere gereedschapskosten

Nadelen

- Stabiele condities zijn nodig vanwege de toegenomen snijkrachten omdat de snijkant een langere contactlengte heeft

- Heeft voldoende uitloopruimte nodig achter de laatste schroefdraad, om voorbij de laatste tand van de wisselplaat te komen, en een volledige schroefdraad te genereren

Hoe de wisselplaatgeometrie te kiezen

Selecteren van de juiste wisselplaatgeometrie is belangrijk bij schroefdraad draaien. De geometrie beïnvloed de spaanbeheersing, wisselplaatslijtage, schroefdraadkwaliteit en standtijd.

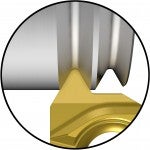

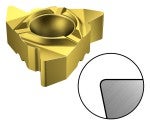

Vlakke geometrie

- All-round, kan worden gebruikt voor de meeste materialen

- Afgeronde snijkant voor randsterkte

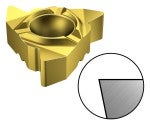

Scherpe geometrie

- Voor stroperige of hardende materialen, bijv. koolstofarm staal, roestvast staal, non-ferro materialen en superlegeringen

- Scherpe snijkant voor lage snijkrachten en goede oppervlakte-afwerking

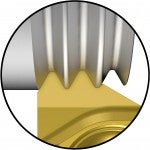

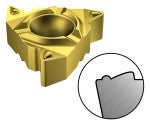

Spaanbrekinggeometrie

- Voor langspanende materialen, bijv. koolstofarme materialen. Kan ook worden gebruikt voor roestvaststaal, gelegeerd staal en non-ferro materialen

- Spaanvormende geometrie welke een meer doorlopende en onbewaakte bewerking mogelijk maakt

- Niet voor gebruik in combinatie met radiale invoeding

Lees meer over wisselplaten voor draadsnijden en hardmetaalsoorten

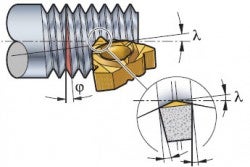

Wisselplaat vrijloophoeken

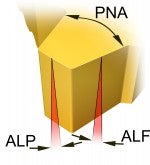

Een vrijloophoek is nodig tussen wisselplaat en schroefdraad voor het precies en nauwkeurig draadsnijden. Er zijn twee typen, radiale vrijloop (ALP) en flankvrijloop (ALF).

| |||

| Radiale vrijloop | Flankvrijloop |

Flankvrijloop

Snijkantvrijloop tussen de zijkanten van de wisselplaat en schroefdraadflank is essentieel om er voor te zorgen dat de slijtage aan het gereedschap gelijkmatig is en zorgt voor een consistente en hoge kwaliteit schroefdraad. De wisselplaat moeten daarom worden gekanteld voor een maximale symmetrische vrijloop van de flanken (flankvrijloophoek) en om het juiste schroefdraadprofiel te krijgen.. De kantelhoek van de wisselplaat moet hetzelfde zijn als de spiraal van de schroefdraad.

Vrijloopvlak vrijloop

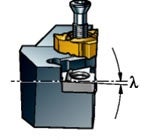

Selectie van onderlegplaten

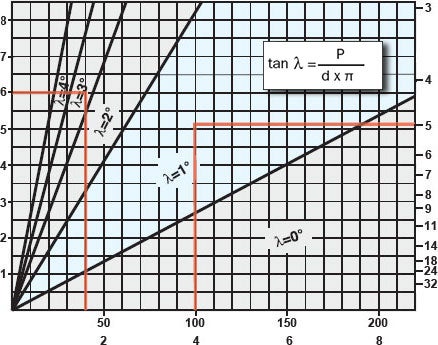

Wisselplaat-onderlegplaten worden gebruikt om verschillende hoeken te geven aan de wisselplaat (λ), zodat de hoek van de wisselplaathelling hetzelfde is als de spiraal van de schroefdraad. Zie de tabel hieronder voor methoden om de juiste wisselplaat-onderlegplaat te kiezen.

- De standaard onderlegplaat in veel houders is 1° hetgeen de meest gangbare hellingshoek is

- Negatieve onderlegplaten worden gebruikt bij het draaien van schroefdraad met linkse spoedrichting met rechtse gereedschappen en vice versa

| Geleiding (spoed) mm | schroefdraad/inch | ||

| |||

| Werkstuk diameter | mm inch |

Voorbeeld:

- Spoed=6 mm en werkstuk= Ø40 m: een 3° onderlegplaat is vereist

- Spoed=5 draden per inch en werkstuk = Ø4 inch: een 1° onderlegplaat is vereist

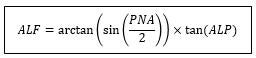

Schroefdraden met kleine profielhoeken

ALP = Radiale vrijloop

ALF = Flankvrijloop

Voor ACME, trapezoïdale en afgeronde schroefdraad is het bijzonder belangrijk de juiste onderlegplaat te kiezen om de wisselplaat te kantelen, omdat de druk op de snijkant hoger is en de flankvrijloop kleiner.

Flankvrijloop (ALF) afhankelijk van profiel

| Flankvrijloop (ALF) | Flankvrijloop (ALF) | ||

| Metrisch, UN | 60° | 7.6° | 5° |

| Whitworth | 55° | 7.1° | 4.7° |

| Trapezoïdaal | 30° | 4° | 2.6° |

| ACME | 29° | 3.8° | 2.5° |

| Buttress | 10°/3° | 2.7°/0.8° | 1.8°/0.5° |

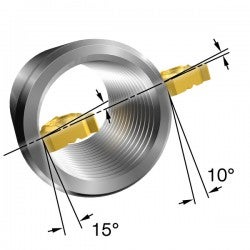

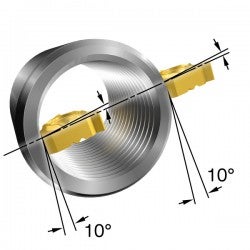

Radiale vrijloop

Voor het instellen van de juiste radiale vrijloop worden de wisselplaten 10° of 15° gekanteld in de gereedschapshouder. Het is belangrijk om inwendige wisselplaten te gebruiken met inwendige gereedschapshouders, en vice-versa, om te waarborgen dat de juiste schroefdraadvorm wordt gemaakt.

Wisselplaatgroottes:

11, 16 en 22 mm

(1/4, 3/8 en 1/2 inch)

Wisselplaatgrootte:

27 mm (5/8 inch)