Hoe de invoedingsmethode kiezen bij schroefdraad draaien

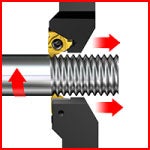

OptiThreading™

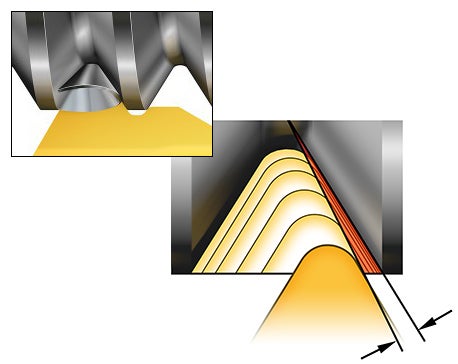

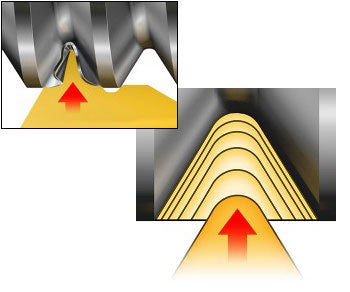

Wat is OptiThreading™?

OptiThreading™ is een methode met oscillerende gereedschapsbewegingen die een gecontroleerde spaanbreking in toepassingen voor het draaien van schroefdraad mogelijk maakt. Deze unieke methode biedt herhaald onderbroken sneden op alle gangen met uitzondering van de laatste gang.

OptiThreading™ voordelen

- Minder handmatig werk voor het verwijderen van de spanen, waardoor wordt voorkomen dat spanen het gereedschap, en of de spanentransporteur blokkeren

- Minder ongeplande machinestops voor een hogere productiviteit en betere automatisering

- Verhoogde oppervlaktekwaliteit van het component omdat lange spanen het component niet zullen beschadigen

- Dit zorgt voor een schroefdraad met een betere oppervlakteafwerking en gecontroleerde trillingen

- Mogelijkheid om de snijsnelheid te verhogen, hoofdzakelijk voor grotere schroefdraden/diameters hetgeen resulteert in een hogere productiviteit

- Minder trillingen als gevolg van deze methode - mogelijkheid om de uitsteeklengte van het gereedschap te vergroten

Waarmee moet u rekening houden met OptiThreading™

- Voor CNC-machines die geschikt zijn voor deze ISO-code (G32/G33/G34)

- Uitwendige en inwendige toepassingen

- Normale en conische / conusvormige schroefdraad

- Voor alle standaard schroefdraadtypen boven een schroefdraaddiameter van 12 mm

- Aanbevolen om te werken met koelmiddel

Hoe Optithreading™ te gebruiken

Bekijk de video over hoe u een NC-programma genereert met CoroPlus® Tool Path software.

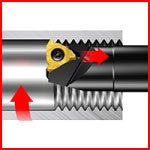

Conventionele draadsnijmethoden

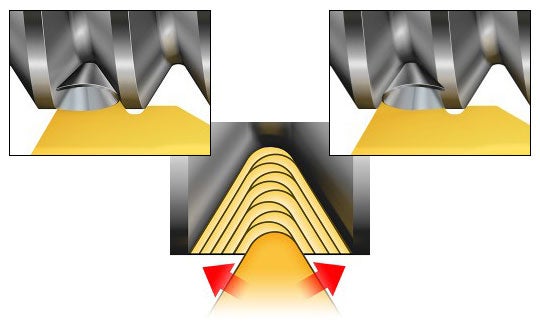

Er zijn drie belangrijke invoedingsmethoden voor schroefdraad draaien; aangepaste zijwaartse invoeding, radiale invoeding en differentiële invoeding. De invoedingsmethode bepaalt hoe de wisselplaat wordt gebruikt om de schroefdraadvorm te maken.

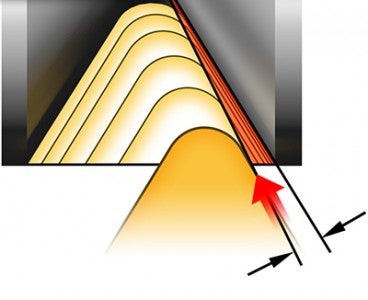

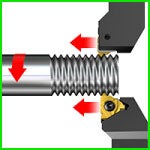

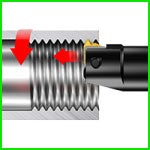

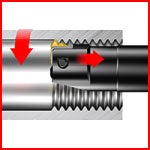

Aangepaste zijwaartse invoeding

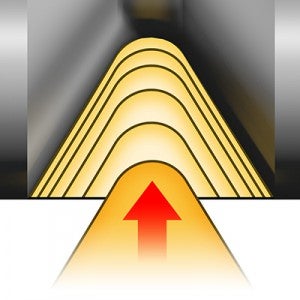

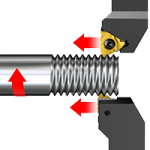

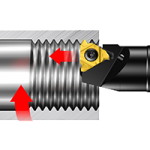

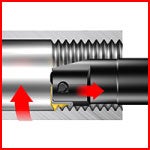

Radiale invoeding (rechte invoeding)

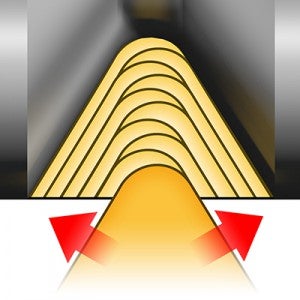

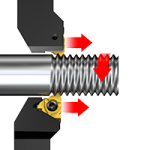

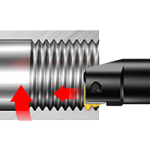

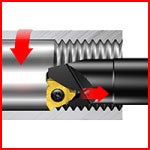

Differentiële invoeding

De keuze van de invoedingsmethode wordt beïnvloed door de werktuigmachine, wisselplaatgeometrie, werkstukmateriaal, schroefdraadprofiel en schroefdraadspoed, en zal direct invloed hebben op::

- Spaanbeheersing

- Schroefdraadkwaliteit

- Wisselplaatslijtage

- Standtijd

Gewijzigde zijwaartse voeding

De aangepaste zijwaartse invoeding is de methode van eerste keuze en resulteert in de langste standtijd en beste spaanbeheersing. De meeste CNC-machines zijn voorgeprogrammeerd voor deze methode die enigszins is gewijzigd (de hoek) om te voorkomen dat de wisselplaatrand op het componentoppervlak wrijft.

- Aanbevolen voor alle schroefdraad draaibewerkingen en wisselplaattypen

- De spaan is dikker, maar wordt slechts aan één zijde van de wisselplaat gegenereerd, waardoor deze gemakkelijker te snijden is

- Minder invoedingen nodig omdat er minder hitte wordt overgedragen op de wisselplaat

- Kan worden gebruikt op beide flanken van de schroefdraad om de spaan in de beste richting te sturen

- Voor grotere schroefdraden en om trillingsproblemen te elimineren

- Voor wisselplaten met spaanbreking-geometrie, is dit de meest geschikte invoedingsmethode, waarbij een invoedingshoek van 1° moet worden gebruikt

Machinecode voorbeelden:

G76, X48,0, Z-30.0, B57 (invoedingshoek), D05 etc.

Voor verschillende machinetypes kan de parameter voor zijwaartse invoeding zijn: G92, G76, G71, G33 en G32

Radiale voeding

Radiale invoeding (rechte invoeding) is de meest algemeen gebruikte invoedingsmethode en de enige oplossing op veel niet-CNC-draaibanken.

- Produceert een stijve, V-vormige spaan die moeilijk te sturen en te beheersen is

- De wisselplaatslijtage is gelijkmatig op beide vrijloopvlakken

- Geschikt voor fijne spoed

- Wisselplaattip wordt blootgesteld aan hoge temperaturen, waardoor de mogelijke invoedingsdiepte wordt beperkt

- Risico op trilling en slechte spaanbeheersing bij grotere spoed

- Spaanbrekings-geometrieën zijn niet geschikt voor radiale invoeding.

Oplopende aanzet

Oplopende aanzet is de eerste keuze voor grotere schroefdraadprofielen (aanbevolen voor spoed groter dan 5 mm (5 g.p.i).

- Spanen worden in beide richtingen geleid, wat de spaanbeheersing moeilijk maakt

- Resulteert in een gelijkmatige wisselplaatslijtage en de langste standtijd in zeer grove schroefdraden

- Elke geometrie kan worden gebruikt voor incrementele invoeding

- Vereist een speciaal CNC-bewerkingsprogramma

Diepte per invoeding

Invoedingsaanbevelingen kunt u vinden in de catalogus of in ToolGuide. Deze zijn aanbevolen als startwaarden, en het meest geschikte aantal invoedingen moet worden uitgeprobeerd voor de specifieke schroefdraad draaibewerking.

- Invoeding minder dan 0,05 mm (0.002 inch) moet worden vermeden

- Voor wisselplaten met schroefdraadpunten van kubisch boronnitride, mag de invoeding niet groter zijn dan 0,10 mm (0.004 inch)

- Voor multi-point wisselplaten is het van essentieel belang dat de correcte aanbevelingen voor invoeding worden aangehouden

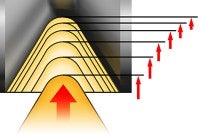

Afname van de diepte per gang (constant spaangebied)

Het verlagen van de invoedingsdiepte per gang is de meest gangbare manier om het bewerkingsresultaat te verbeteren en is de eerste keuze bij alle schroefdraad-draaibewerkingen.

- Houd de eerste gang het diepst en de laatste gang rond 0,07 mm (0,003 inch)

- Zorgt voor een gelijkmatige belasting op de wisselplaat en een “uitgebalanceerder” spaangebied

Constante diepte per gang

Met een constante diepte per gang is elke gang (met uitzondering van de laatste gang) van gelijke diepte, ongeacht het aantal gangen. Dit is een minder productieve methode.

- Verhoogt het benodigde aantal invoedingen

- Stelt meer eisen aan de wisselplaat

- Kan de spaanbeheersing verbeteren

- Moet niet worden gebruikt voor een spoed groter dan 1,5 mm of 16 gangen/inch.

Draadsnijcycli op CNC-draaibanken

Standaard CNC-draaibanken zijn uitgerust met speciale draadsnij-cycli, waarbij spoed, schroefdraaddiepte en het aantal gangen kunnen worden ingesteld op verschillende manieren – inclusief de eerste en laatste gang.

Voor de laatste gang raden we een invoedingverhoging sterk af (waar de snijdiepte van de laatste gang overeenkomt met de snijdiepte van de gang ervoor). Het is gunstiger de aanbevolen invoedingscycli te gebruiken om een betere schroefdraadkwaliteit te garanderen en een langere standtijd.

Invoedingsrichting gereedschap

Een schroefdraad kan op een aantal manieren worden geproduceerd. De spil kan rechtsom of linksom draaien, met het gereedschap gevoed in de richting van, of weg van de klauwplaat. Het draadsnijgereedschap kan ook worden gebruikt in de normale- of ondersteboven positie (het laatste helpt bij de spaanafvoer).

De meest voorkomende opstellingen zijn groen gemarkeerd in onderstaande figuur.

Van de klauwplaat af werken (draadtrekken)

Gebruik van rechts gereedschap voor linkse schroefdraad (en vice-versa) maakt kostenbesparingen mogelijk door een afname in de gereedschapsvoorraad.

Een negatieve shim moet worden gebruikt in opstellingen die in de onderstaande afbeelding met rood zijn gemarkeerd.

| Uitwendig | |

| Rechtse schroefdraad | Linkse schroefdraad |

Rechts gereedschap/wisselplaat |  Links gereedschap/wisselplaat |

Rechts gereedschap/wisselplaat |  Links gereedschap/wisselplaat |

Links gereedschap/wisselplaat |  Rechts gereedschap/wisselplaat |

| Inwendig | |

| Rechtse schroefdraad | Linkse schroefdraad |

Rechts gereedschap/wisselplaat |  Links gereedschap/wisselplaat |

Rechts gereedschap/wisselplaat |  Links gereedschap/wisselplaat |

Links gereedschap/wisselplaat |  Rechts gereedschap/wisselplaat |

Links gereedschap/wisselplaat |  Rechts gereedschap/wisselplaat |