Comment sélectionner une plaquette de filetage au tour et une cale-support

Le choix d'une plaquette pour le filetage au tour en fonction de l'application dépend du type de plaquette, de la dépouille latérale/radiale et de la géométrie. Ces paramètres influencent le contrôle des copeaux, l'usure de la plaquette, la durée de vie de l'outil et la qualité du filet.

Type de plaquette

Il existe trois types de plaquettes principaux pour le filetage au tour : plaquettes à profil complet, plaquettes à profil partiel et plaquettes multi-dents. Chaque type présente des avantages et des inconvénients.

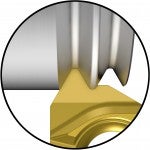

Plaquettes à profil complet

Les plaquettes à profil complet sont les plus courantes. Elles assurent l’usinage du profil complet du filet, y compris le sommet.

Avantages

- Profondeur, fond et profil du sommet du filet garantis. Filet plus résistant.

- Pas d'ébavurage du profil du filet à effectuer.

- Moins grand nombre de passes nécessaire qu'avec les plaquettes à profil partiel car le rayon de bec est plus grand.

- Filetage productif.

Inconvénients

Nécessite une plaquette distincte pour chaque profil et chaque pas.

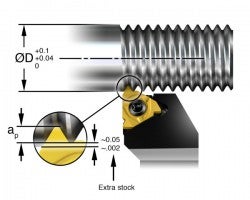

Note ! Une surépaisseur d'usinage plus importante doit être prévue pour obtenir des sommets de filet au diamètre exact (0.05–0.07 mm (0.002–0.003 pouce)).

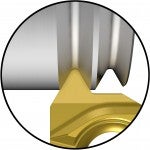

Plaquette à profil partiel

Ces plaquettes ne terminent pas le sommet du filet. Le diamètre extérieur (pour les vis) ou intérieur (pour les écrous) doit être à la bonne cote avant le filetage.

Avantages

- Flexibilité. Il est possible d'utiliser la même plaquette pour différents pas si l'angle du profil du filet (60° ou 55°) et le rayon sont identiques.

- Réduction du stock de plaquettes

Inconvénients

- Le rayon de bec de la plaquette est plus petit pour pouvoir usiner plusieurs pas, la durée de vie est donc réduite.

- Risques accrus de bavures

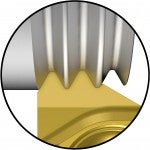

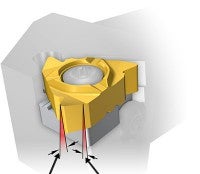

Plaquettes multi-dents

Les plaquettes multi-dents sont semblables aux plaquettes à profil complet, mais avec plusieurs dents (NT>1). Une plaquette à deux dents doublera la productivité, une plaquette à trois dents triplera la productivité, etc.

Avantages

- Moins grand nombre de passes et durée de vie de l'outil plus longue, productivité supérieure et coûts d'outils moins élevés.

Inconvénients

- Des conditions stables sont nécessaires en raison des forces de coupe plus élevées dues à la longueur plus importante des arêtes en coupe.

- Il est nécessaire de disposer de suffisamment d'espace derrière le dernier tour du filet pour dégager la dernière dent de la plaquette et produire un filet complet.

Comment choisir la géométrie de plaquette ?

Il est important de sélectionner la bonne géométrie de plaquette pour le filetage au tour. La géométrie influence le contrôle des copeaux, l'usure de la plaquette, la durée de vie de l'outil et la qualité du filet.

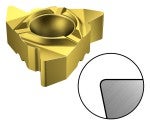

Géométrie plate

- Polyvalente, convient à toutes les matières

- Arrondi d'arête pour plus de résistance

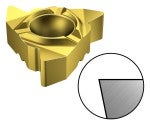

Géométrie vive

- Convient aux matières collantes ou sujettes à l'écrouissage en coupe, par ex. les aciers bas carbone, les aciers inoxydables, les matières non ferreuses et les superalliages

- Arête de coupe vive pour des forces de coupe moins élevées et pour de bons états de surface

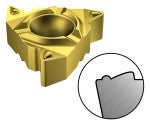

Géométries brise-copeaux

- Pour les matières à copeaux longs, par ex. les aciers bas carbone. Utilisation possible aussi dans les aciers inoxydables, les aciers alliés et les matières non ferreuses

- Les géométries brise-copeaux permettent un usinage plus continu sans surveillance.

- Ces géométries ne conviennent pas à la pénétration radiale

Pour en savoir plus sur les plaquettes et nuances de filetage

Angle de dépouille des plaquettes

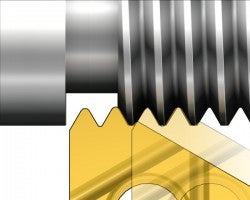

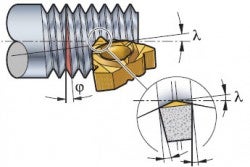

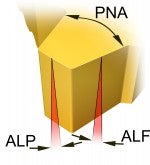

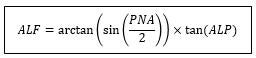

Une dépouille angulaire entre la plaquette et le filet est nécessaire pour un filetage précis. Il y a deux dépouilles : dépouille radiale (ALP) et dépouille latérale (ALF).

| |||

| Dépouille radiale | Dépouille latérale |

Dépouille latérale

La dépouille de l'arête de coupe entre les côtés de la plaquette et le flanc du filet est essentielle pour garantir une usure régulière de l'outil et des filets réguliers et de bonne qualité. La plaquette doit donc être inclinée de manière à obtenir une dépouille aussi symétrique que possible par rapport aux flancs (angle de dépouille latérale) et à obtenir un profil de filet correct. L'angle d'inclinaison de la plaquette doit correspondre à l'angle d'hélice du filet.

Dépouille latérale

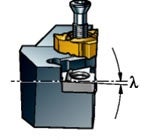

Sélection de la cale-support

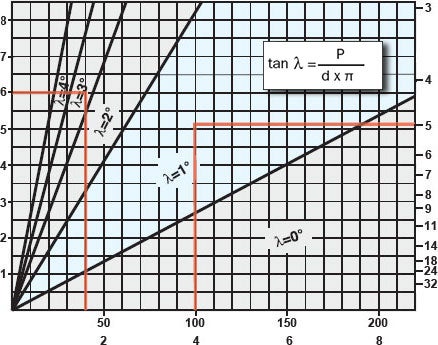

Les cales-support permettent de régler l'angle d'inclinaison de la plaquette (λ) de manière à ce qu'il corresponde à l'angle d'hélice du filet. Voir les méthodes de choix de la bonne cale-support dans le tableau ci-dessous.

- L'angle d'inclinaison de la cale-support standard du porte-plaquette est de 1° ; c'est l'angle d'inclinaison le plus courant.

- Il existe des cales-supports négatives pour le tournage de filets à gauche avec un porte-plaquette à droite et vice versa.

| Hélice (Pas) mm | Filets/pouce | ||

| |||

| Diamètre de pièce | mm pouces |

Exemple :

- Pas=6 mm et pièce= Ø40 m : utiliser une cale-support à 3°

- Pas=5 filets/pouce et pièce=Ø4 pouces : utiliser une cale-support à 1°

Filets avec petits angles de profil

ALP = Dépouille radiale

ALF = Dépouille latérale

Pour les filets ACME, trapézoïdaux et à profil rond, il est particulièrement important de choisir la bonne cale-support pour avoir une inclinaison correcte de la plaquette car la pression sur l'arête de coupe est plus élevée et la dépouille latérale est plus petite.

Dépouille latérale (ALF) en fonction du profil

| Dépouille latérale (ALF) | Dépouille latérale (ALF) | ||

| Métrique, UN | 60° | 7.6° | 5° |

| Whitworth | 55° | 7.1° | 4.7° |

| Trapézoïdal | 30° | 4° | 2.6° |

| ACME | 29° | 3.8° | 2.5° |

| Buttress | 10°/3° | 2.7°/0.8° | 1.8°/0.5° |

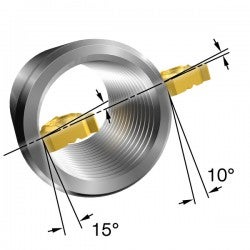

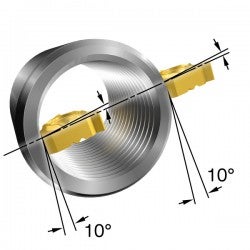

Dépouille radiale

Pour donner la bonne dépouille radiale, les plaquettes sont inclinées de 10 ou 15 degrés dans le porte-plaquette. Il est important d'utiliser des plaquettes intérieures avec des porte-plaquettes intérieurs, et vice-versa, pour garantir la réalisation d'une forme de filet correcte.

Tailles de plaquettes :

11, 16 et 22 mm

(1/4, 3/8 et 1/2 pouce)

Taille de plaquette :

27 mm (5/8 pouce)