Tronçonnage et gorges dans différents matériaux

Tronçonnage et gorges dans l'aluminium et les matériaux non-ferreux

Les métaux non ferreux sont plus doux. Ce sont l'aluminium, le cuivre, laiton, etc. L'aluminium est très abrasif lorsqu'il a une teneur en silicium (Si) de 13 %. En général, les plaquettes avec des arêtes vives ont une longue durée de vie dans ces matières et il est possible d'appliquer une vitesse de coupe élevée.

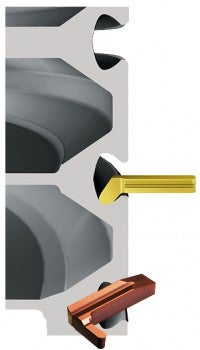

Pour obtenir ces arêtes vives comme dans la géométrie -RO, les arêtes doivent normalement être rectifiées, et le carbure ne doit pas être revêtu ou n'avoir qu'un fin revêtement.

Pour les composants exigeant un état de surface extrêmement précis, il est recommandé d'utiliser une plaquette à pointe de diamant polycristallin (PCD). Elle offre la possibilité d'utiliser des conditions de coupe élevées et garantit une longue durée de vie d'outil.

Tronçonnage et gorges dans les superalliages réfractaires (HRSA)

Les superalliages réfractaires sont classés en trois groupes ; alliages à base de nickel, de fer et de cobalt. Les propriétés physiques et le comportement d'usinage de chaque groupe varient considérablement. Le fait que le métal soit recuit ou vieilli a des répercussions notables sur les propriétés d'usinage ultérieures, dans la mesure où la dureté varie de 150 à 440 HB.

L'usinabilité des superalliages réfractaires est généralement faible par rapport aux aciers en général et aux aciers inoxydables. Les géométries de plaquettes privilégiées pour les superalliages réfractaires sont -GF et -TF. Pour des vitesses de coupe supérieures, une plaquette en céramique améliorera considérablement la productivité.

Tronçonnage et gorges dans les alliages de titane

Les alliages de titane sont généralement usinés dans des conditions de recuit ou de mise en solution et vieillis, et la dureté peut varier de 250 à 440 HB.

L'usinabilité est faible par rapport aux aciers en général comme par rapport aux aciers inoxydables, ce qui impose des exigences particulières aux outils de coupe.

Nous recommandons des plaquettes à arêtes vives - géométrie -GF dans une nuance sans revêtement.

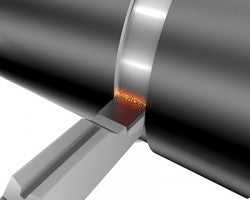

Pour obtenir une bonne fragmentation des copeaux dans les matériaux à copeaux longs comme les alliages de titane et pour prolonger la durée de vie d'outil, nous recommandons l'installation d'un outil avec du liquide de coupe de précision dans la machine.

Tournage dur

Les technologies de fabrication modernes imposent de plus en plus souvent d'usiner les pièces en un seul montage, ce qui nécessite l'usinage de pièces trempées. Les matériaux d'outils de coupe comme le CBN (nitrure de bore cubique) stimulent la production lorsqu'on fait appel au tournage au lieu de la rectification. On peut usiner à la fois des composants trempés et des composants trempés par induction d'une dureté comprise entre 50–65 HRc.

Nous recommandons des plaquettes avec la géométrie -S pour les gorges et avec la géométrie -RE pour le profilage. Pour les trous plus petits, des plaquettes de rainurage à pointe de CBN sont recommandées. Elles sont adaptées à des coupes continues comme interrompues et conçues pour obtenir une excellente qualité de surface et pour conserver des tolérances serrées.

Groupes de matières usinées

Dans l'industrie de l'usinage, il existe toutes sortes de conceptions de composants et de types de matériaux à utiliser. Chaque matériau possède ses propres caractéristiques en fonction des éléments d'alliage qui le composent, des traitements thermiques subis, de sa dureté, etc. Ces paramètres ont une très grande importance pour le choix d'une géométrie de coupe, d'une nuance et des conditions de coupe. Les matières des pièces à usiner sont divisées en 6 grandes familles conformes à la norme ISO. Chacune de ces familles a des propriétés d'usinage spécifiques.

ISO P – Les aciers constituent le plus grand groupe de matériaux à usiner dans l'industrie transformatrice des métaux. Cela va des aciers non alliés à fortement alliés, y compris les aciers coulés.Leur usinabilité est généralement bonne mais varie beaucoup en fonction de la dureté du matériau, de la teneur en carbone, etc.

ISO P – Les aciers constituent le plus grand groupe de matériaux à usiner dans l'industrie transformatrice des métaux. Cela va des aciers non alliés à fortement alliés, y compris les aciers coulés.Leur usinabilité est généralement bonne mais varie beaucoup en fonction de la dureté du matériau, de la teneur en carbone, etc.

ISO M – Les aciers inoxydables sont des matériaux alliés avec une teneur en chrome de 10.5 % minimum. On peut y ajouter d'autres éléments d'alliage comme le nickel et le molybdène. Différentes structures, telles que ferritique, martensitique, austénitique et austénitique-ferritique (duplex) agrandissent la famille.Les aciers inoxydables possèdent toutefois des caractéristiques communes du point de vue de l'usinage étant donné qu'ils génèrent beaucoup de chaleur au niveau de l'arête de coupe ainsi qu'une usure en entaille et des arêtes rapportées.

ISO M – Les aciers inoxydables sont des matériaux alliés avec une teneur en chrome de 10.5 % minimum. On peut y ajouter d'autres éléments d'alliage comme le nickel et le molybdène. Différentes structures, telles que ferritique, martensitique, austénitique et austénitique-ferritique (duplex) agrandissent la famille.Les aciers inoxydables possèdent toutefois des caractéristiques communes du point de vue de l'usinage étant donné qu'ils génèrent beaucoup de chaleur au niveau de l'arête de coupe ainsi qu'une usure en entaille et des arêtes rapportées.

ISO K – Contrairement aux aciers, les fontes sont des matières à copeaux courts. Les fontes grises (GCI) et les fontes malléables (MCI) sont relativement faciles à usiner. Les fontes nodulaires (NCI), les fontes vermiculaires (CGI) et les fontes bainitiques (ADI) se travaillent moins bien. Toutes les fontes contiennent du carbure de silicium (SiC) qui provoque une forte abrasion des arêtes de coupe.

ISO K – Contrairement aux aciers, les fontes sont des matières à copeaux courts. Les fontes grises (GCI) et les fontes malléables (MCI) sont relativement faciles à usiner. Les fontes nodulaires (NCI), les fontes vermiculaires (CGI) et les fontes bainitiques (ADI) se travaillent moins bien. Toutes les fontes contiennent du carbure de silicium (SiC) qui provoque une forte abrasion des arêtes de coupe.

ISO N – Les métaux non ferreux sont plus doux. Ce sont l'aluminium, le cuivre, laiton, etc. L'aluminium est très abrasif lorsqu'il a une teneur en silicium (Si) de 13 %. En général, les plaquettes avec des arêtes vives ont une longue durée de vie dans ces matières et il est possible d'appliquer une vitesse de coupe élevée.

ISO N – Les métaux non ferreux sont plus doux. Ce sont l'aluminium, le cuivre, laiton, etc. L'aluminium est très abrasif lorsqu'il a une teneur en silicium (Si) de 13 %. En général, les plaquettes avec des arêtes vives ont une longue durée de vie dans ces matières et il est possible d'appliquer une vitesse de coupe élevée.

ISO S – Les superalliages réfractaires regroupent un grand nombre de matières fortement alliées à base de fer, de nickel, de cobalt et de titane. Ils sont adhérents, créent des arêtes rapportées, ont tendance à être difficiles à travailler et génèrent de la chaleur, et sont donc similaires aux matériaux ISO M mais sont beaucoup plus difficiles à couper et réduisent la durée de vie d'outil.

ISO S – Les superalliages réfractaires regroupent un grand nombre de matières fortement alliées à base de fer, de nickel, de cobalt et de titane. Ils sont adhérents, créent des arêtes rapportées, ont tendance à être difficiles à travailler et génèrent de la chaleur, et sont donc similaires aux matériaux ISO M mais sont beaucoup plus difficiles à couper et réduisent la durée de vie d'outil.

ISO H – Ce groupe inclut les aciers d'une dureté comprise entre 45 et 65 HRc et les fontes en coquille dont la dureté se situe dans la plage 400 à 600 HB. Leur dureté rend ces matériaux difficiles à usiner. Ils génèrent une chaleur élevée à la coupe et sont très abrasifs pour les arêtes de coupe.

ISO H – Ce groupe inclut les aciers d'une dureté comprise entre 45 et 65 HRc et les fontes en coquille dont la dureté se situe dans la plage 400 à 600 HB. Leur dureté rend ces matériaux difficiles à usiner. Ils génèrent une chaleur élevée à la coupe et sont très abrasifs pour les arêtes de coupe.