Gorges extérieures

Pour les gorges, l'objectif est d'obtenir une productivité élevée. Les gorges extérieures sont généralement moins exigeantes que le tronçonnage, et c'est la raison pour laquelle la sécurité du process est beaucoup plus simple à obtenir. Cela permet de se concentrer davantage sur l'amélioration de la productivité, notamment pour les gorges larges, dans la mesure où elles prennent plus de temps et ont un impact plus important sur la durée totale d'usinage que les petites gorges.

Méthodes de gorges extérieures

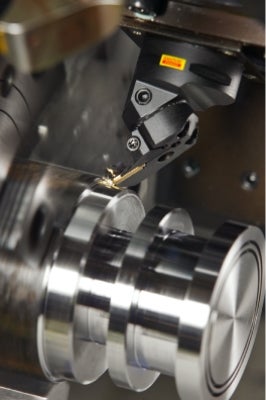

Pour des rainures profondes, la sécurité de process peut être un véritable défi, en raison des longs porte-à-faux nécessaires, des problèmes d'évacuation de copeaux et de la difficulté d'accès du liquide de coupe à l'arête de coupe. Le rainurage en une seule passe est la méthode la plus économique et la plus productive pour former des rainures.Si la profondeur de la gorge est supérieure à la largeur de la plaquette, il est possible d'utiliser la méthode de l'usinage de gorges en plongées successives, le ramping ou le profilage.Pour les gorges extérieures, un outil avec un liquide de coupe de haute précision sera le premier choix.

Indications sur les applications : gorges extérieures − mise en œuvre

Gorges en une seule passe

L'usinage de gorges en une seule passe est une méthode économique et productive.Pour la stratégie en une passe, les aspects suivants sont à prendre en compte :

- Si l'état de surface est d'une grande importance, utiliser une géométrie de plaquette avec technologie Wiper

- Assurez-vous d'utiliser une plaquette avec des tolérances serrées, un rayon d'angle et une largeur correcte ; les plaquettes rectifiées sont recommandées (par ex. -GF)

- Si vous travaillez avec une production de série, utilisez une plaquette avec le profil et le chanfrein corrects. Si vous ne la trouvez pas dans la gamme standard, il vaut la peine d'investir dans une plaquette Tailor Made

Ebauche de gorges larges

Les méthodes les plus répandues pour produire des rainures larges ou pour le tournage entre épaulements sont :

- Usinage de gorges en plongées successives

- Tournage en plongée

- Ramping

Ces trois méthodes sont des méthodes d’ébauche. Elles doivent être suivies d’une opération de finition distincte.

Cas général : si la largeur de la gorge est inférieure à sa profondeur, il est plus avantageux d’utiliser l’usinage en plongées multiples si c'est le contraire, utiliser le tournage en plongée. Le ramping est, pour sa part, recommandé pour les pièces minces.

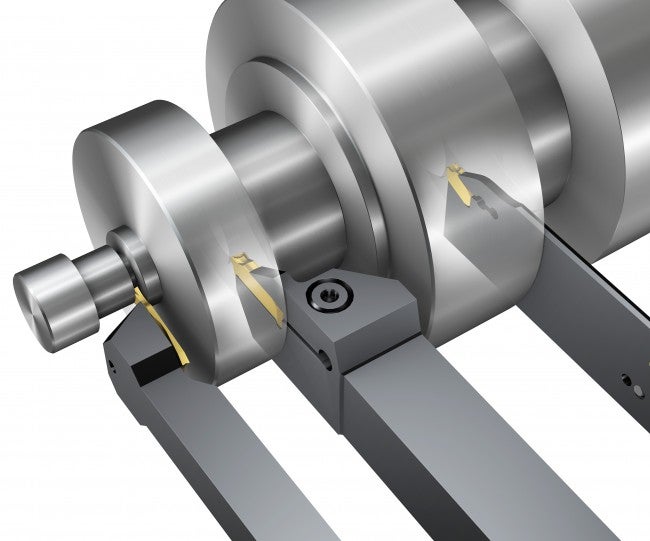

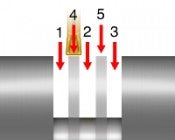

Usinage de gorges en plongées successives

- Pour les rainures profondes et larges (profondeur supérieure à la largeur)

- Les épaulements laissés pour les coupes finales (4 et 5) doivent être plus fins que la largeur de la plaquette (CW -2 x rayon d'angle)

- Augmenter l'avance de 30–50% pour l'usinage des épaulements

- La géométrie -GM est à utiliser en priorité

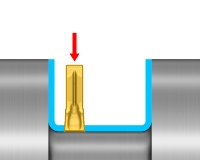

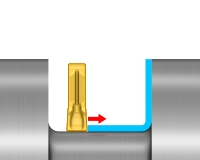

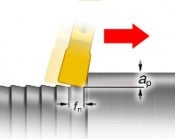

Tournage en plongée

- Pour les rainures plus larges et moins profondes (largeur supérieure à la profondeur)

- Ne pas procéder à une avance contre l'épaulement

- Les géométries -TF et –TM sont à utiliser en priorité

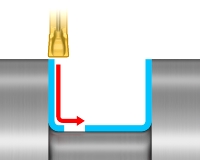

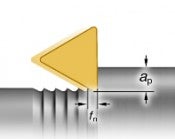

Ramping (tournage/profilage)

- Meilleur contrôle des copeaux

- Forces de coupe radiales et usure en entaille réduites

- Les géométries -RO et -RM sont recommandées en priorité

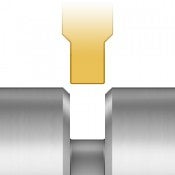

Finition du tournage d'une rainure

- Choix 1 : Utiliser une géométrie de tournage

- Choix 2 : Utiliser une géométrie de profilage, par exemple pour des rainures à angle large

- Profondeur de coupe axiale et radiale recommandée 0.5–1.0 mm (0.02–0.04 pouce)

Tournage et gorges extérieures

Tournage avec une plaquette pour le tronçonnage et les gorges

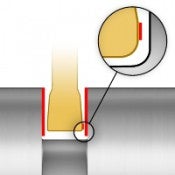

- Pour le tournage latéral, utiliser une profondeur de coupe (ap) supérieure au rayon d'angle de la plaquette

- Effet Wiper − le rapport entre l'avance et la profondeur de coupe (fn/ap) doit être relativement élevé pour garantir une légère déflexion de l'outil et de la plaquette. Ceci fournit une dépouille entre l'arête de coupe et la surface usinée

- Un fn/ap trop bas provoque un frottement de l'outil, des vibrations et un mauvais état de surface

- ap max = 75% de la largeur de plaquette

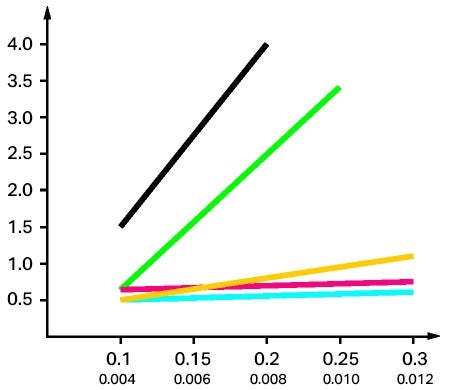

| État de surface | |||||

Ra µm | |||||

| |||||

Avance, fn mm/tr pouces/tr |

| TNMG 160404 |

| TNMG 160408 |

| Plaquette pour tronçonnage et gorges -5 mm -RM |

| Plaquette pour tronçonnage et gorges -4 mm -TF |

| Plaquette pour tronçonnage et gorges -6 mm -TM |

Le diagramme montre un état de surface pour les plaquettes de tronçonnage et gorges par comparaison avec une plaquette TNMG avec un rayon d'angle 04 ou 08.

Tournage d'une rainure

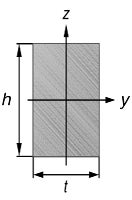

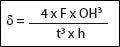

Lors du tournage latéral, l'outil et la plaquette doivent fléchir. Mais une flexion trop importante peut provoquer des vibrations et des ruptures :

- Une lame plus épaisse réduit la flexion

- Un porte-à-faux plus court (OH) réduit la flexion(δ)

- Éviter les opérations de tournage avec des outils longs et/ou fins

Un porte-à-faux plus court réduit la flexion latérale

Dégagements et gorges extérieures

Une opération de rectification ou de filetage est nécessaire sur de nombreux composants. Un dégagement est nécessaire pour la rectification ou le filetage contre un épaulement ; Nous recommandons donc l'utilisation de plaquettes spécialisées pour les opérations d'usinage de dégagements.Exemple :T-Max Q-Cut® et CoroCut® 1-2