Solutions pour un usinage productif de l'aluminium dans l'industrie automobile

Le secteur automobile utilise de plus en plus de pièces en aluminium pour les moteurs, les groupes motopropulseurs, les pompes à eau et les systèmes de freinage. La difficulté pour les fabricants d'équipements d'origine (OEM) et leurs partenaires de la chaîne d'approvisionnement consiste à rendre les opérations de fraisage plus productives. Une utilisation correcte de fraises optimisées pour les opérations de fabrication de pièces de moteurs en aluminium peut améliorer la rentabilité de manière significative. C'est pourquoi, le choix de l'outillage est essentiel pour la différenciation sur ce marché. C'est ce qu'explique Emmanuel David, responsable mondial des solutions sur mesure pour l'aluminium automobile chez Sandvik Coromant.

La tendance à utiliser de plus en plus de matériaux légers a entraîné une augmentation de la popularité de l'aluminium dans l'industrie automobile. En effet, la quantité d'aluminium contenue dans une voiture moyenne est passée de 50 kg en 1990 à 151 kg en 2019. Selon les prévisions d'European Aluminium, ce chiffre pourrait atteindre 196 kg en 2025.

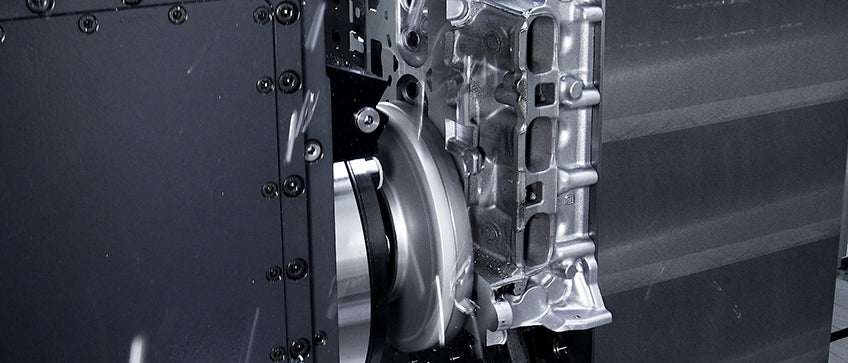

Pour répondre à cette demande croissante, Sandvik Coromant dispose désormais d'une offre complète de solutions pour l'usinage de l'aluminium dans l'industrie automobile incluant le détourage de pièces brutes de fonderie, l'ébauche générale, la semi-finition et la finition. Chaque outil de fraisage, cinq au total, est conçu sur mesure pour optimiser la qualité et le coût par pièce. Pour y parvenir, certains outils de la gamme permettent de combiner plusieurs tâches, comme l'ébauche et la finition en une seule opération afin de réduire les temps de cycle.

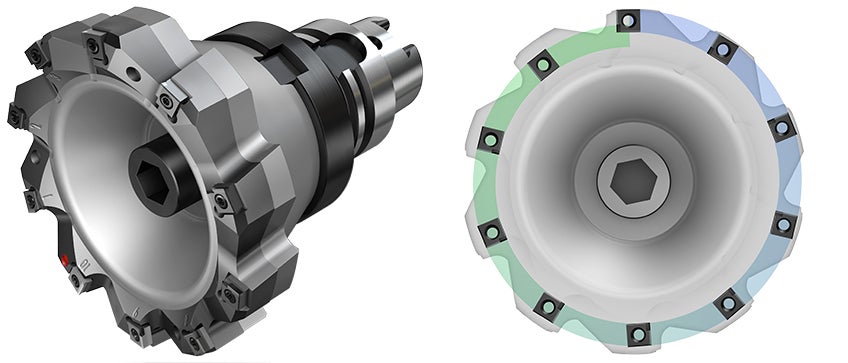

Citons par exemple la fraise à surfacer de superfinition M5B90, avec son positionnement axial et radial exclusif des plaquettes. Avec la présence d'une plaquette de planage, il n'y a pas de bavures et les états de surface sont excellents. En effet, ce modèle est équipé d'une rangée supplémentaire de plaquettes positionnées tangentiellement sur le diamètre extérieur, ce qui permet d'obtenir des vitesses d'avance plus élevées et de réduire le temps de traitement.

La M5B90 est notamment essentielle lors de la fabrication de culasses de voitures particulières. Ce sont des composants importants car ils scellent le haut du cylindre pour créer la chambre de combustion. En outre, la culasse abrite également le mécanisme des soupapes et les bougies d'allumage.

En raison de la précision de l'opération, de nombreux producteurs sont confrontés à l'instabilité du process, à des problèmes de bavures et à une durée de vie imprévisible des plaquettes. La plupart des fraises utilisées pour cette procédure nécessitent des réglages constants de la cartouche qui diffèrent d'un montage à l'autre. Grâce à la fraise M5B90, le process de finition est régulier avec une usure prévisible des plaquettes et sans bavures. La fraise produit des copeaux très fins faciles à évacuer afin de ne pas endommager la face de la pièce. Par ailleurs, adopter la fraise M5B90 peut prolonger la durée de vie de l'outil de 30 000 à 45 000 pièces en moyenne.

Dans tous les cas, le potentiel de réduction des temps de cycle et du coût par pièce, associé à l'amélioration de la durée de vie et de la qualité des outils, est bien réel. Dans l'industrie automobile, où la production en grande série est prédominante, même un petit gain de temps de cycle peut se traduire par des retours financiers importants. Dans cette optique, il est difficile d'ignorer toute technologie qui peut prouver sa capacité à réaliser des gains plus importants.