Problembehebung beim Abstechen und Einstechen

Schlechte Oberflächengüte  |

|

Schlechte Oberflächengüte bei Aluminium  |

|

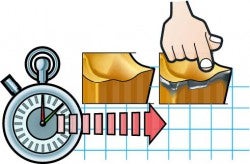

Schlechter Spanbruch  |

|

Vibrationen  |

|

Geringe Standzeit  |

|

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Wendeplattenverschleiß

Schneidkantenprobleme

Zur Erzielung optimierter Schnittdaten, bester Werkstückqualität und Standzeit sollte stets die Schneidkante der Wendeschneidplatte überprüft werden. Bei niedrigen Schnittgeschwindigkeiten stellen Aufbauschneidenbildung (BUE) und Schneidenausbrüche die wesentlichen Schneidkantenprobleme dar. Bei hohen Schnittgeschwindigkeiten sind plastische Deformation, Freiflächen- und Kolkverschleiß die überwiegenden Verschleißtypen. Die Lösungen werden in der folgenden Tabelle dargestellt.

Aufbauschneidenbildung (B.U.E.)  |

|

| |

| Beim Abstechen zur Mitte und in rostfreiem Stahl lässt sich BUE kaum vermeiden. Dieses Phänomen lässt sich mit den obigen Lösungen minimieren. | |||

Schneidenausbrüche/Bruch  |

|

| |

Plastische Deformation (PD)  |

|

| |

Freiflächenverschleiß  |

|

| |

Kolkverschleiß  |

|

| |

Kerbverschleiß  |

|

| |