Abstechen

Abstechbearbeitungen werden oft bei Stangenvorschubmaschinen in der Massenproduktion angewandt. Das Abstechen selber stellt oft nur einen kleinen Teil bei der Gesamtbearbeitungszeit eines Bauteils dar und ist somit kein interessanter Faktor für die Zeiteinsparung. Nach der Abstechsequenz werden den meisten Bauteilen in der Gegenspindel noch einige zusätzliche Merkmale verliehen. Das Auftreten von Wickelspänen kann die Aufspannung des nächsten zu bearbeitenden Bauteils in der Gegenspindel verhindern. Dies kann zu Ausschuss oder Maschinenstillstand führen. Wenn Späne sich um ein fertiges Bauteil wickeln, kann das ein Problem für nachfolgende Anwendungen wie (Wärmebehandlung, Entgratung, Montage usw.) nach sich ziehen. Da das Abstechen oft die letzte Anwendung an einem Bauteil ist, stellt die Sicherheit beim Abstechen einen wichtigen Faktor dar. Im Falle eines Werkzeugbruchs während des Abstechens wird für gewöhnlich auch das Bauteil beschädigt. Dies könnte zu längeren Maschinenausfallzeiten führen.

Tipps zum Abstechen: Auswahl der Abstechwerkzeuge

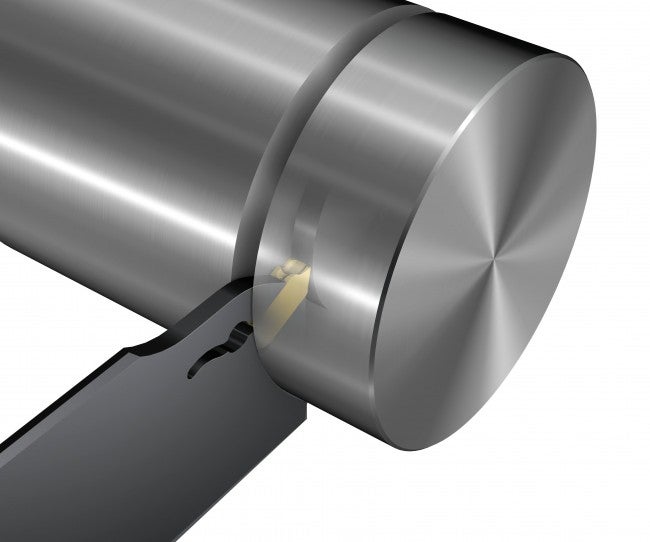

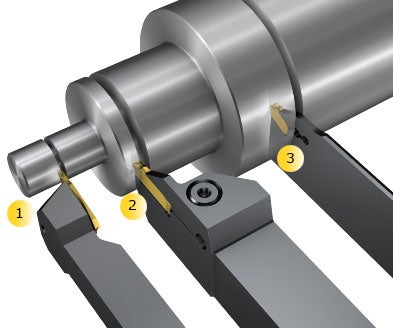

1. Flaches Abstechen

2. Mittleres Abstechen

3. Tiefes Abstechen

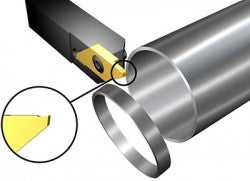

Beim Abstechen spielt Prozesssicherheit eine entscheidende Rolle. Für eine optimale Prozesssicherheit sollte deshalb ein Werkzeug mit Präzisionskühlung gewählt werden. Diese bewirkt eine verbesserte Spanabfuhr, reduzierte Temperaturen, geringeren Wendeschneidplattenverschleiß sowie verbesserte Oberflächengüte. Verwenden Sie den kürzesten Überhang und eine sichere Wendeplattenspannung für beste Stabilität. Beim Abstechen eines Bauteils, beispielsweise Stange oder Rohr, sind Materialeinsparung und Schnittkraftminimierung sehr wichtige Aspekte. Eine schmale Wendeschneidschneidplatte senkt die Schnittkräfte und spart Material. Wählen Sie eine für das Abstechen optimierte Wendeschneidplatte. Diese einsatzspezifischen Wendeschneidplatten erzeugen einen Span, der schmaler als die Nut ist. Dies resultiert in einer guten Spankontrolle und hohen Oberflächengüte.

Erste Wahl für das Abstechen

Ein- und Zweischneiden-Lösungen sollten als erste Wahl für unterschiedliche Abstechanwendungen eingesetzt werden. Wählen Sie Wendeschneidplatten, die Späne erzeugen, welche schmaler sind als die Nut sind.

Flaches Abstechen Für flache Abstechbearbeitungen (Durchmesser ≤ 12 mm (0.47 Zoll)) wird das 3-Schneidensystem für wirtschaftliches Abstechen bei der Massenproduktion verwendet.

Mittleres Abstechen

Für mittlere Abstechbearbeitungen (Durchmesser ≤ 40 mm (1.57 Zoll)) wird das Schraubspannsystem und Halter mit Federspannung mit 2-schneidigen Wendeschneidplatten eingesetzt.

Tiefes Abstechen

Für tiefes Abstechen (Durchmesser ≤ 112 mm (4.41 Zoll)), ist Wendeschneidplattenstabilität ein entscheidender Faktor, da dieser Schnitttyp höhe Schnittkräfte auf die Wendeschneidplatte ausübt. Daher ist ein Einsatz mit einem stabilen Federspannsystem und einer einschneidigen Wendeplatte die beste Wahl.

Butzen- und gratfreies Abstechen

Für butzen- und gratfreies Abstechen eine scharfe Geometrie mit kleinem Eckenradius verwenden. Eine Wendeschneidplatte mit stirnseitigem Winkel minimiert Butzen- und Gratbildung. Wendeschneidplatten mit stirnseitigem Winkel erzeugen Kräfte an den Flanken und werden nur bei kurzen Überhängen empfohlen (<13 mm (0.51 Zoll)).

Kleinteilfertigung

Für die Kleinteilfertigung eine Wendeschneidplatte mit kleinster Breite und schärfsten Schneidkanten verwenden. Für beste Prozesssicherheit ist ein Werkzeug mit Präzisionskühlung zu wählen. Wenn scharfe Schneiden nicht erforderlich sind, verwenden Sie ein 3- oder 2-Schneidensystem als wirtschaftlichere Lösung oder für größere Durchmesser.

Abstechtipps: Anwendung von Abstechbearbeitungen

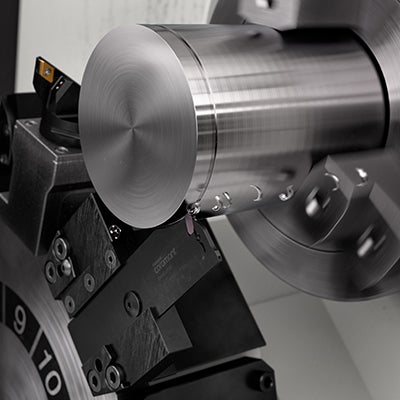

Abstechen von Stangen und Rohren

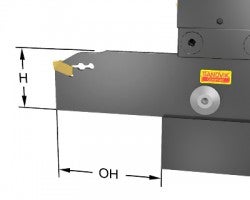

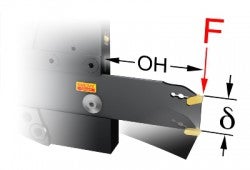

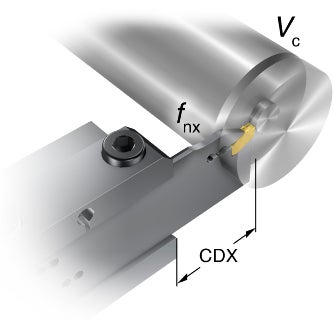

Überhang (OH)

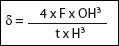

Überhang minimieren. Beim Abstechen von Stangen lässt sich durch Reduzierung des Einsatzüberhangs und/oder eine Vergrößerung der Einsatzhöhe das Durchbiegen (δ) verringern.

Kurze Überhänge steigern die Stabilität erheblich. Nahe der Spindel abstechen. Besonders wichtig beim Abstechen mit schmalen Wendeschneidplatten, die stabile Bedingungen und eine behutsame Handhabung erfordern.

- Bei langem Überhang ist eine leicht schneidende Geometrie zu verwenden

- Bei einem Überhang kleiner als 1.5xH ist der empfohlene Vorschub für die Geometrie einzusetzen.

- Wenn der Überhang 1.5xH übersteigt ist der Vorschub auf den Mindestwert des empfohlenen Vorschubs für die Geometrie zu reduzieren

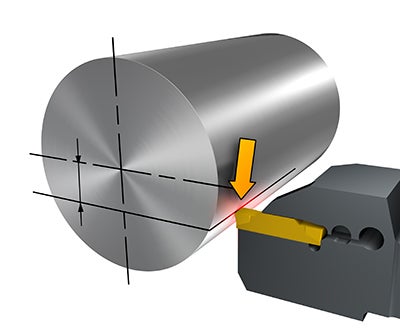

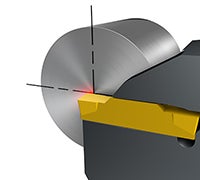

Mittenhöhe

Es ist wichtig, dass die korrekte Mittenhöhe ±0.1 mm (±0.004 Zoll) beträgt, insbesondere beim Abstechen zur Mitte. Bei großem Überhang ist die Schneidkante +0.1 mm (+0.004 Zoll) oberhalb der Mitte einzustellen, um Durchbiegung auszugleichen.

Positionierung unter Mitte verursacht:

- Mehr Butzen

- Bruch (ungünstige Schnittkräfte)

Positionierung über Mitte verursacht:

- Bruch (Durchbruch durch die Mitte)

- Schnellen Freiflächenverschleiß (wenig Freiraum)

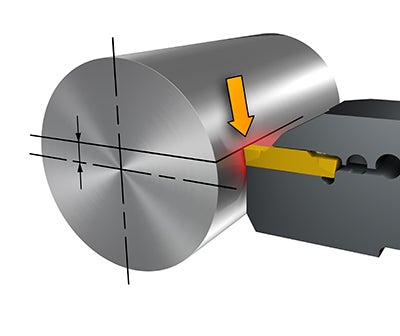

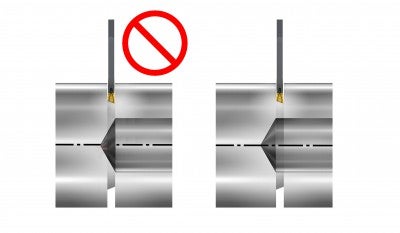

Vorschubgeschwindigkeit

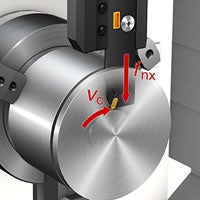

Das Verfahren über die Mitte erzeugt unnötige Ansprüche an Zähigkeit, die zu einem Bruch der Wendeschneidplatte führen können. Da das Bauteil anfängt, sich in entgegengesetzter Richtung zu bewegen, wird die Wendeschneidplatte hoher Reibung ausgesetzt. Dadurch wird sie einer hohen Zugspannung ausgesetzt, die zu Brüchen führt.

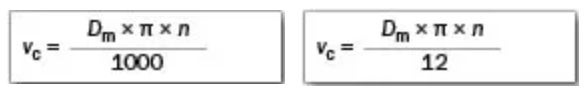

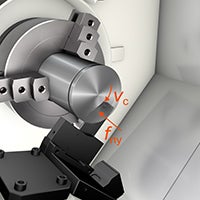

Berechnung der Schnittgeschwindigkeit:

Stets den Vorschub bis auf 75 % 2 mm (0.08 Zoll) vor Erreichen der Mitte reduzieren. Niedrigerer Vorschub in der Bauteilmitte minimiert die Schnittkräfte und erhöht die Standzeit erheblich, während höherer Vorschub an der Flanke die Produktivität und Standzeit verbessert. Den Vorschub circa 0.5 mm (0.02 Zoll) vor Erreichen der Mitte stoppen. Das Bauteil fällt durch sein Gewicht und Länge ab.

Das Verfahren über Mitte verursacht Werkzeugbruch

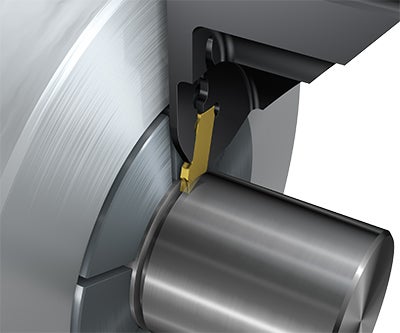

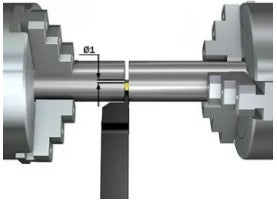

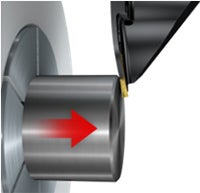

Gegenspindel

Beim Abstechen von Stangen kann eine Gegenspindel zum Herausziehen des Bauteils verwendet werden. Dadurch werden die Zähigkeitsanforderungen deutlich gesenkt und die Standzeit erhöht. Als Folge könnte eine verschleißfestere Sorte eingesetzt werden, wodurch die Standzeit sogar noch mehr erhöht wird. Die Abstechoperation durchführen, aber den Vorschub 1 mm (0.04 Zoll) vor Erreichen der Mitte anhalten. Zum Herausziehen des Bauteils kann eine Gegenspindel verwendet werden.

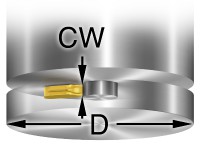

Wendeschneidplattenbreite

Wählen Sie eine möglichst schmale Wendeschneidplatte, um Material zu sparen, Schnittkräfte zu minimieren und die Umweltbelastung gering zu halten.

Nutzen Sie die Tabelle, um die Wendeschneidplattenbreite (CW), je nach Bauteildurchmesser (D) auszuwählen:

| D mm (Zoll) | CW mm |

|---|---|

| -10 (-0.4) | 1.0 |

| 10-25 (0.4-1.0) | 1.5 |

| 25-40 (1.0-1.6) | 2.0 |

| 40-50 (1.6-2.0) | 2.5 |

| 50-65 (2.0-2.6) | 3.0 |

Butzen- und gratfreies Abstechen

Wählen Sie beim Abstechen und Stangen und Rohren eine Wendeplatte mit stirnseitigem Einstellwinkel in Rechts- oder Linksausführung zur Butzen- und Gratkontrolle. Ein großer stirnseitiger Einstellwinkel minimiert zwar die Butzenbildung, kann aber zu ungeraden Schnitten mit reduzierter Spankontrolle, schlechter Oberflächengüte und verminderter Standzeit führen. Verwenden Sie den kleinstmöglichen stirnseitigen Winkel. Für längere Überhänge sind neutrale Wendeschneidplatten zu verwenden - je länger das Werkzeug, desto größer die Herausforderungen mit dem stirnseitigen Einstellwinkel.

| | Frontwinkel | Neutral |

| Stabilität und Standzeit | Schlecht | Gut |

| Radiale Schnittkräfte | Gering | Hoch |

| Axiale Schnittkräfte | Hoch | Gering |

| Butzen/Grate | Klein | Groß |

| Vibrationsneigung | Hoch | Gering |

| Oberflächengüte und Ebenheit | Schlecht | Gut |

| Spanfluss | Schlecht | Gut |

Abstechen von Stangen mit kleinen Durchmessern

Darauf achten, dass nur sehr geringe Schnittkräfte entstehen. Wendeschneidplatten mit geringster Breite und schärfsten Schneidkanten wählen.

Niemals das Werkzeug als Bauteilanschlag verwenden!

Dies ist für kein Werkzeug gut, aber bei kleinen Wendeplattenbreiten wird das Werkzeug dadurch beschädigt.

Abstechen in eine Bohrung

Es ist darauf zu achten, dass beim Eindringen der Wendeschneidplatte in den konischen Teil der Bohrung diese nicht abgelenkt wird. Dies kann zu Werkzeugbruch führen.

Dünnwandige Rohre

Beim Abstechen dünnwandiger Rohre darauf achten, dass geringstmögliche Schnittkräfte eingesetzt werden. Wendeschneidplatten mit geringster Breite und schärfsten Schneidkanten wählen.

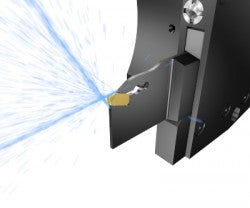

Kühlschmierstoff

Der Einsatz von Kühlschmierstoffen und Schneidflüssigkeit hat große Auswirkungen auf die Prozesssicherheit beim Abstechen und Einstechen. Im Menüpunkt Kühlschmierstoff und Schneidflüssigkeit finden Sie weitere Informationen und Empfehlungen zu den Themen Ober- und Unterkühlung, Präzisionskühlung und Kühlmitteldruck.

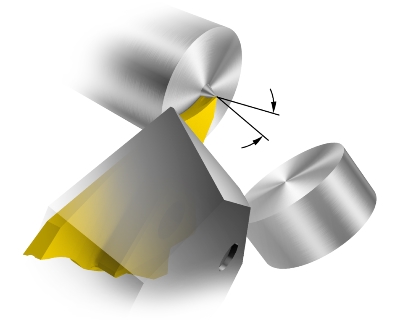

Abstechen mit der Y-Achse

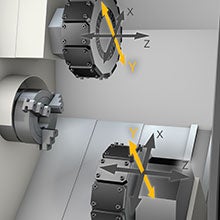

Abstechen mit der Y-Achse ist ein völlig neues Verfahren zum Abstechen. Beim Abstechen wird der größte Teil der Schnittkraft durch die Schnittgeschwindigkeit und der Rest durch den Vorschub generiert. Die resultierende Schnittkraft wird ungefähr um 30 Grad in das Werkzeug gelenkt. Dabei werden die Einsätze zum Abstechen in ihrer zweitschwächsten Richtung belastet. Die beste Lösung zur Beseitigung des Problems ist eine Reduzierung des Einsatzüberhangs und/oder eine Vergrößerung der Einsatzhöhe. Durch Drehen des Plattensitzes um 90 Grad und Nutzung der Y-Achse auf Multitask-Maschinen und Drehzentren wird die resultierende Schnittkraftbelastung durch den stärksten Bereich des Einsatzes aufgenommen. Bei einem Überhang des Einsatzes von 60 mm (2.36 Zoll) wird die Biegesteifigkeit um mehr als das Sechsfache erhöht. Dadurch wird ein deutlich stabiler, ruhiger und vibrationsarmer Zerspanprozess erzielt, der eine bessere Oberflächengüte liefert und höhere Vorschübe sowie und größere Überhänge zulässt. CoroCut® QD zum Abstechen mit der Y-Achse ist die erste Wahl zum Abstechen in Drehzentren, Langdrehern und Multitask-Maschinen mit Y-Achse. Das Werkzeugsystem erlaubt die Bearbeitung großer Durchmesser bis zu 180 mm (7 Zoll) und ist ebenfalls eine gute Lösung bei langen Auskragungen für Zugänglichkeit zwischen Haupt- und Gegenspindel. Es ist immer vorteilhaft, Einsätze zum Abstechen für Abstecharbeiten mit der Y-Achse zu wählen, wenn der Überhang des Einsatzes größer als die Einsatzhöhe ist.

Anwendung

Abstechen mit der Y-Achse in Multitask-Maschinen

Das Komplettwerkzeug erfordert häufig lange Auskragungen für Zugänglichkeit zwischen Haupt- und Gegenspindel. Dies bedeutet, dass die komplette Aufspannung im Vergleich zur Y-Achsenbelastung, bei der die Schnittkraft in das Komplettwerkzeug und in die Maschinenspindel gelenkt wird, in Richtung der X-Achse sehr instabil ist.

Konventionelle Spannung

Aufspannng für das Abstechen mit der Y-Achse

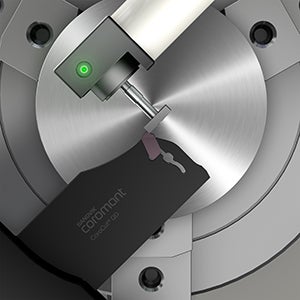

Die Werkzeuglänge wird normalerweise mit einem optischen Messgerät außerhalb der Maschine gemessen. Die Werkzeuglänge wird beim Abstechen zur Mittenhöhe des Werkzeugs. Deshalb ist insbesondere beim Abstechen zur Mitte der Erhalt einer korrekten Mittenhöhe sehr wichtig.

Optisches Messen außerhalb der Maschine

Zusätzliche Prüfflächen erleichtern das Messen bei schwer einsehbarer Schneide. Diese befinden sich:

- 5±0.05 mm (0.197±0.002 Zoll) über Schneidkante bei Plattensitz E, F, G und H (2, 2.5, 3 und 4 mm (0.079, 0.098, 0.118 und 0.157 Zoll))

- 5.5±0.05 mm (0.236±0.002 Zoll) über Schneidkante bei Plattensitz J und K (5 und 6 mm (0.197 und 0.236 Zoll))

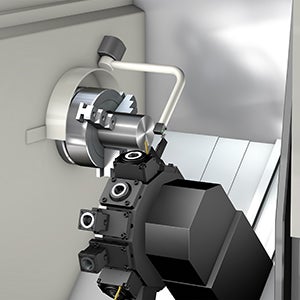

Abstechen mit der Y-Achse auf Drehzentren

Das Komplettwerkzeug ist häufig lang und schlank für gute Zugänglichkeit zwischen Haupt- und Gegenspindel und ermöglicht das Abstechen nah am Spannfutter. Dies bedeutet, dass die komplette Aufspannung im Vergleich zur Y-Achsenbelastung, bei der die Schnittkraft in das Komplettwerkzeug und in den Revolver gelenkt wird, in Richtung der X-Achse sehr instabil ist.

Konventionelle Spannung

Aufspannng für das Abstechen mit der Y-Achse

Die Werkzeuglänge wird normalerweise mit einem optischen Messgerät in der Maschine gemessen. Die Werkzeuglänge wird beim Abstechen zur Mittenhöhe des Werkzeugs. Deshalb ist insbesondere beim Abstechen zur Mitte der Erhalt einer korrekten Mittenhöhe sehr wichtig.

Zusätzliche Prüfflächen erleichtern das Messen bei schwer einsehbarer Schneide. Diese befinden sich:

5±0.05 mm (0.197±0.002 Zoll) über Schneidkante bei Plattensitz E, F, G und H (3 mm (0.118 Zoll))

5.5±0.05 mm (0.236±0.002 Zoll) über Schneidkante bei Plattensitz J und K (4 mm (0.157 Zoll))

Messung erfolgt mit einem Taster innerhalb der Maschine

Abstechen mit der Y-Achse in Langdrehern

Für den Fall, dass es schwierig ist, die Stange mit der Schneidkante zu berühren, befindet sich auf dem Werkzeug auch eine Lehrebene. Diese befinden sich:

5±0.05 mm (0.197±0.002 Zoll) über Schneidkante bei Plattensitz E und F (3 mm (0.118 Zoll))