Formeln und Definitionen zum Gewindedrehen

In diesem Menüpunkt finden Sie Formeln und Definitionen zur Berechnung von Schnittgeschwindigkeit, Vorschub und weitere Parameter, die sich auf Ihre Prozesse in den Bereichen Gewindedrehen, Gewindefräsen und Gewindebohren auswirken. Hier erhalten Sie auch die Bezeichnungen der unterschiedlichen Gewindeformen nach internationalem Standard.

Formeln und Definitionen für die Gewindedrehbearbeitung

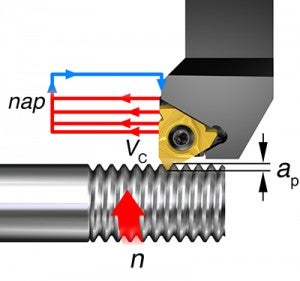

Zustellung

Durch eine Aufteilung der Zustelltiefe in kleinere Schnitte wird der empfindliche Eckenradius der Wendeschneidplatte nicht übermäßig beansprucht.

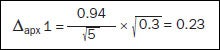

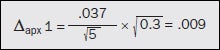

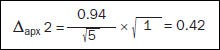

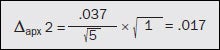

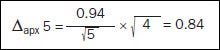

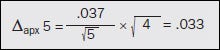

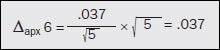

Beispiel: Durch die Wahl einer Zustelltiefe von 0.23–0.10 mm (0.009–0.004 Zoll) pro Durchgang (Radiale Zustellung), wird die Gesamtgewindetiefe (ap) und das Gewindeprofil von (0.94 mm (0.037 Zoll)), zu einer Steigung von 1.5 mm (0.06 Zoll) mit metrischem Gewindeprofil in 6 Durchgängen (nap).

1. Durchgang, Zustellung

0.23 mm

= 0.009 Zoll

2. Durchgang, Zustellung

0.42–0.23 = 0.19 mm

0.017–0.009 = 0.008 Zoll

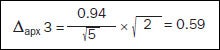

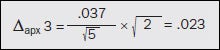

3. Durchgang, Zustellung

0.59–0.42 = 0.17 mm

0.023–0.017 = 0.006 Zoll

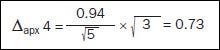

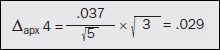

4. Durchgang, Zustellung

0.73–0.59 = 0.14 mm

0.029–0.023 = 0.006 Zoll

5. Durchgang, Zustellung

0.84–0.73 = 0.11 mm

0.033–0.029 = 0.004 Zoll

6. Durchgang, Zustellung

0.94–0.84 = 0.10 mm

0.037-0.033 = 0.004 Zoll

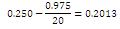

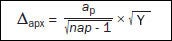

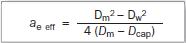

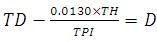

Die Zustellung kann entsprechend der Formel berechnet werden:

Δap = Radialzustellung, Schnitttiefe pro Durchgang

X = Eigentlicher Durchgang (in einer Serie von 1 bis nap)

ap = Gesamtgewindetiefe + zusätzliches Aufmaß

nap = Anzahl der Durchgänge

Y = 1. Durchgang = 0.3

2. Durchgang = 1

3. Durchgang und weitere = x-1

Steigung 1.5 mm (0.06 Zoll)

ap = 0.94 mm (0.037 Zoll)

nap = 6

γ1 = 0.3

γ2 =1

γn = x-1

| Symbol | Bezeichnung/Definition | Metrisch | Zoll |

| ap | Zustellung, volle Schnitttiefe | mm | Zoll |

| n | Spindeldrehzahl | U/min | U/min |

| Vc | Schnittgeschwindigkeit | m/min | |

| nap | Anzahl der Durchgänge |

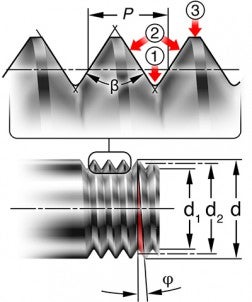

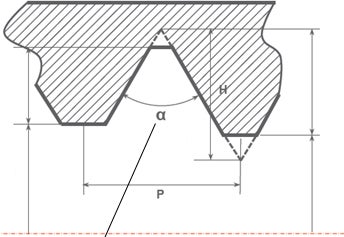

- Grund/unten

Die untere Fläche, welche die zwei benachbarten Flanken des Gewindes verbindet - Flanke/Seite

Die Seite des Gewindes, welche die Spitze und den Gewindegrund verbindet - Spitze/oben

Die obere Fläche, welche die zwei Seiten bzw. Flanken verbindet.

P = Steigung, mm oder Gang/Zoll

Die Entfernung von einem Punkt des Gewindegangs zum entsprechenden Punkt des nächsten Gewindegangs, parallel zur Achse gemessen.

β = Der Profilwinkel

Der Winkel zwischen den Gewindeflanken, axial zur Achse gemessen.

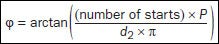

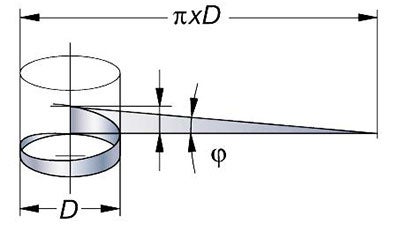

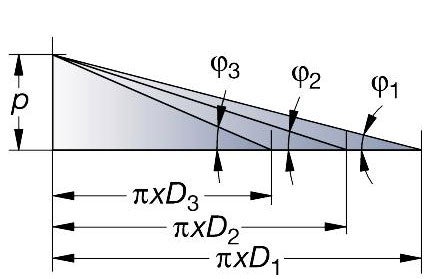

φ = Steigungswinkel des Gewindes

Der Steigungswinkel berechnet sich aus dem Umfang des Flankenwinkels und der Steigung des Gewindes.

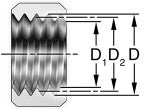

Durchmesserparameter

d = Nenndurchmesser, außen

D = Nenndurchmesser, innen

d1 = Kerndurchmesser, außen

D1 = Kerndurchmesser, innen

d2= Flankendurchmesser, außen

D2= Flankendurchmesser, innen

Der effektive Gewindedurchmesser; zirka in der Mitte zwischen Nenndurchmesser und Kerndurchmesser.

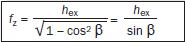

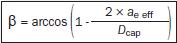

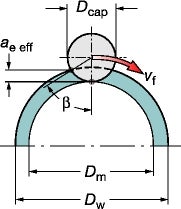

Eintrittswinkel (Steigungswinkel)

Der Steigungswinkel, φ, ist abhängig von und basiert auf dem Durchmesser und der Steigung des Gewindes. Dies kann auch als Dreieck betrachtet werden, das vom Werkstück abgewickelt wird. Der Steigungswinkel wird durch folgende Formel ermittelt:

Formel zur Berechnung des Steigungswinkels.

N = Anzahl der Starts

Die gleiche Steigung bei unterschiedlichen Durchmessern ergibt einen unterschiedlichen Steigungswinkel.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

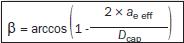

Formeln und Definitionen für die Gewindefräsbearbeitung

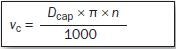

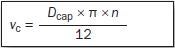

Schnittgeschwindigkeit (vc)

Metrisch (m/min)

Zoll (Fuß/min)

Formeln zum Innengewindefräsen

Berechnete Version

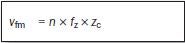

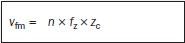

Peripherer Vorschub (mm/min) (Zoll/min)

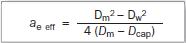

Radiale Schnitttiefe (mm)(Zoll)

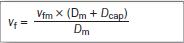

Vorschub Werkzeugmitte (mm/min) (Zoll/min)

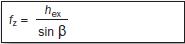

Vorschub pro Zahn (mm) (Zoll)

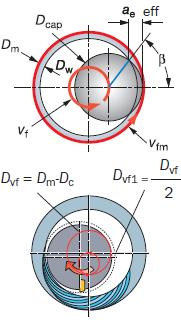

Gewindefräsen mit einem in den Schnitt rollenden Werkzeugpfad, Dvf1

Formeln zum Außengewindefräsen

Berechnete Version

Peripherer Vorschub (mm/min) (Zoll/min)  | Vorschub Werkzeugmitte (mm/min) (Zoll/min)  |

Vorschub pro Zahn (mm) (Zoll)  |  |

|

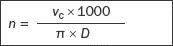

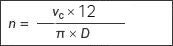

Formeln und Definitionen für die Gewindebohrbearbeitung

| Metrisch | Zoll |

Spindeldrehzahl (n) (U/min)  |  |

Vorschub  |  |

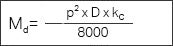

Drehmoment (Md) (Nm)  |

Leistung (P) (kW)  |

| Parameter | Bedeutung | Metrisch | Zoll |

| Md | Drehmoment | Nm | Zoll/Pfund |

| p | Steigung | mm | Zoll |

| D / DC | Nenndurchmesser | mm | Zoll |

| kc | Spezifische Schnittkraft | N/mm2 | lbs/in2 |

| n | Spindeldrehzahl | U/min | U/min |

| P | Leistung | kW | PS |

| vc | Schnittgeschwindigkeit | m/min | Fuß/min |

| vf | Vorschub | mm/min | Zoll/min |

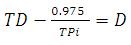

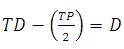

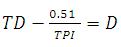

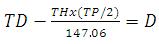

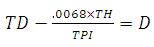

Formeln für die Bohrungsgröße

Eine grundlegende Berechnung kann anhand der folgenden Formeln durchgeführt werden.

Grundlegende Größenberechnung für die von einem Gewindebohrer erstellte Bohrung

|

|

|

|

|

|

|

|

Grundlegende Größenberechnung für die von einem Gewindeformer erstellte Bohrung

| |

| |

| |

|

Grundlegende Größenberechnung mit Gewindehöhe für die von einem Gewindebohrer erstellte Bohrung

| |

| |

| |

|

Grundlegende Größenberechnung mit Gewindehöhe für die von einem Gewindebohrer erstellte Bohrung

| |

| |

| |

|

| Parameter | Bedeutung | Metrisch | Zoll |

| D | Bohrungsdurchmesser | mm | Zoll |

| TD | Gewinde-Nenndurchmesser | mm | Zoll |

| TP | Gewindesteigung | mm | |

| TPI | Gewindesteigung Zoll | Zoll | |

| TH | Gewindehöhe | % | % |

Berechnung der Gewindehöhe in Prozent, %

Gewindehöhe in % beschreibt das Verhältnis von aktueller zu maximaler Höhe des Innengewindes. Das Beispiel unten gilt für ISO- und UTS-Standard – 60°-Gewinde.

Beispiel, M8x1,25

Die maximale Gewindehöhe beträgt gemäß Standard 6/8 H.

H = 0.866 x P

(H = Grunddreieckhöhe)

(P = Gewindesteigung)

Max. Gewindehöhe:

6/8 * (0.866 x 1, 25) = 0.811 mm

Tatsächliche Gewindehöhe bei einer Kernlochbohrung mit DC Ø69 mm:

(8 - 6,9) / 2 = 0.55 mm

Die Gewindehöhe beträgt dann (0.55 / 0.81) x 100 = 68 %

Tatsächliche Gewindehöhe Empf. Kernbohrungs-Ø |  60° Gewinde | Maximale Gewindehöhe am Innengewinde (6/8 H) Min. Kernbohrungs-Ø gemäß Norm |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Gewindebezeichnungen gemäß internationaler Standards

Internationale Standards

Um sicherzustellen, dass die beiden Hälften (innen und außen) einer Gewindeverbindung nahtlos zusammenpassen und in der Lage sind, die vorgeschriebene Kraft zu übertragen, müssen sie bestimmte Normen erfüllen. Aus diesem Grund wurden für alle gängigen Gewindetypen internationale Standards erstellt.

Bezeichnung ISO-metrischer Gewinde

Die komplette Beschreibung eines Gewindes umfasst die Angabe von Gewindeform und Toleranz. Die Toleranzangabe erfolgt durch eine Zahl für die Toleranzqualität sowie Buchstaben für die Toleranzlage.

Beispiele

M16 - 6h

M16: Gewindebezeichnung und Nennmaß

6h: Toleranzklasse für Flanken- und Außendurchmesser

M10 x 1.25 5g6g

M10: Steigung

1.25: Toleranzklasse für Flankendurchmesser

5g6g: Toleranzklasse für Außendurchmesser

Eine Passung zwischen Gewindeteilen wird durch die Toleranzklasse für Innengewinde, gefolgt von der Toleranzklasse für Außengewinde und getrennt durch einen Schrägstrich angegeben.

Toleranzlage

Die Toleranzlage bezeichnet die grundsätzliche Abweichung und wird bei Innengewinden durch einen Großbuchstaben, bei Außengewinden durch einen Kleinbuchstaben angegeben. Die Kombination aus Toleranzqualität und -lage ergibt die Toleranzklasse. Die eigentlichen Werte der Toleranzklassen sind in den Normen für die verschiedenen Gewindesysteme angegeben.

ISO-Zollgewinde (UNC, UNF, UNEF, UN)

Das UN-System umfasst drei Toleranzklassen, von 1 (grob) bis 3 (fein). Ein typisches UN-Gewinde wird folgendermaßen gekennzeichnet:

¼” 20 20UNC - 2A

¼” – Gewinde-Nenndurchmesser

20 – Steigungswert: Gang pro Zoll

UNC – kennzeichnet eine große Steigung

2A – kennzeichnet eine mittlere Toleranz

ISO – einheitlich (UN):

Weite Toleranz: 1A (Außengewinde), 1B (Innengewinde)

Mittlere Toleranz: 2A (Außengewinde), 2B (Innengewinde)

Enge Toleranz: 3A (Außengewinde), 3B (Innengewinde)

Unterschiedliche Arten von UN-Gewinden

| UNC | Gewindedurchmesser mit grober Steigung |

| UNF | Gewindedurchmesser mit feiner Steigung |

| UNEF | Gewindedurchmesser mit extra feiner Steigung |

| UN | Gewindedurchmesser mit Standard-Steigung |

Whitworth-Gewinde (G, R, BSW, BSF, BSPF)

Whitworth-Gewinde sind heutzutage nicht mehr gebräuchlich, Whitworth-Rohrgewinde jedoch als internationale Norm anerkannt. Es gibt zwei Toleranzklassen für Whitworth-Rohraußengewinde und eine Klasse für Rohrinnengewinde.

Whitworth-Rohrgewinde: BSW, BSF und BSP.F

Toleranzlage

Fein: A (Außengewinde), Innengewinde nur eine Klasse

Coarse: B (Innengewinde), Innengewinde nur eine Klasse

Bezeichnung von Whitworth-Rohrgewinden

Diese Gewinde werden in zwei 2 Gruppen unterteilt:

- nicht im Gewinde dichtende Verbindungen, ISO 228/1

- im Gewinde dichtende Verbindungen, ISO 7/1