Formeln und Definitionen für die Fräsbearbeitung

Hier finden Sie das Werkzeug für Ihre spezifische Aufgabe und

erhalten umgehend Schnittdatenempfehlungen zu Ihren Bearbeitungsprozessen.

Gehen Sie zum CoroPlus® ToolGuide

Hier finden Sie eine Reihe nützlicher Formeln und Definitionen, die bei Fräsprozessen, Fräsern, Fräsmethoden etc. zum Einsatz kommen. Kenntnisse in der Berechnung der korrekten Schnittgeschwindigkeit, Vorschub pro Zahn oder Zeitspanvolumen ist ein wichtiger Faktor bei jeder Fräsoperation.

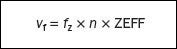

f Tischvorschub, v (mm/min) | f Tischvorschub, v (Zoll/min) |

|  |

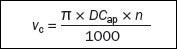

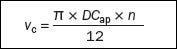

c Schnittgeschwindigkeit, v(m/min) | c Schnittgeschwindigkeit, v (Fuß/min) |

|  |

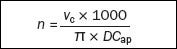

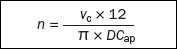

| Spindeldrehzahl, n (U/min) | Spindeldrehzahl, n (U/min) |

|  |

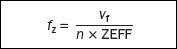

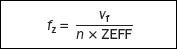

z Vorschub pro Zahn, f(mm) | z Vorschub pro Zahn, f (Zoll) |

|  |

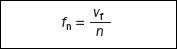

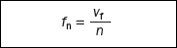

n Vorschub pro Umdrehung, f (mm/U) | n Vorschub pro Umdrehung, f (Zoll/U) |

|  |

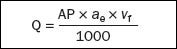

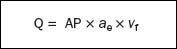

3 Zeitspanvolumen, Q (cm/min) | 3 Zeitspanvolumen, Q (Zoll/min) |

|  |

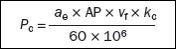

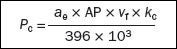

c Nutzleistung, P (kW) | c Nutzleistung, P (HP) |

|  |

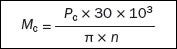

c Drehmoment, M(Nm) | c Drehmoment, M(Pfund/Fuß) |

|  |

| Symbol | Bezeichnung/Definition | Metrisch | Zoll |

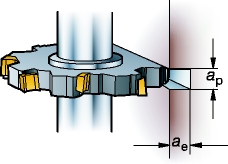

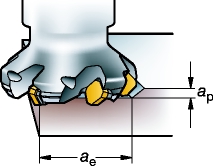

| ae | Radiale Schnitttiefe | mm | Zoll |

| ap | Axiale Schnitttiefe | mm | Zoll |

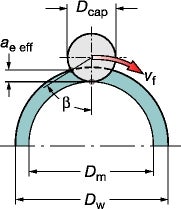

| DCap | Durchmesser bei Schnitttiefe ap | mm | Zoll |

| Dm | Bearbeiteter Durchmesser (Bauteildurchmesser) | mm | Zoll |

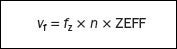

| fz | Vorschub pro Zahn | mm | Zoll |

| fn | Vorschub pro Umdrehung | mm/U | Zoll |

| n | Spindeldrehzahl | U/min | U/min |

| vc | Schnittgeschwindigkeit | m/min | Fuß/min |

| ve | Effektive Schnittgeschwindigkeit | mm/min | Zoll/min |

| vf | Tischvorschub | mm/min | Zoll/min |

| zc | Anzahl effektiver Zähne | Stk | Stk |

| hex | Maximale Spandicke | mm | Zoll |

| hm | Durchschnittliche Spandicke | mm | Zoll |

| kc | Spezifische Schnittkraft | N/mm2 | N/Zoll2 |

| Pc | Nutzleistung | kW | PS |

| Mc | Drehmoment | Nm | Pfund/Fuß |

| Q | Zeitspanvolumen | cm3/min | Zoll3/min |

| KAPR | Einstellwinkel | Grad | |

| PSIR | Eintrittswinkel | Grad | |

| BD | Körperdurchmesser | mm | Zoll |

| DC | Werkzeugurchmesser | mm | Zoll |

| LU | Nutzlänge | mm | Zoll |

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Der Fräsprozess – Definitionen

Schnittgeschwindigkeit,vc

Gibt die Oberflächengeschwindigkeit an, mit der die Schneidkante das Werkstück bearbeitet.

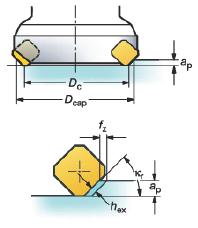

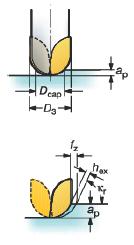

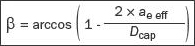

Effektive oder echte Schnittgeschwindigkeit, ve

Gibt die Oberflächengeschwindigkeit am effektiven Durchmesser an (DCap). Dieser Wert wird benötigt, um die tatsächlichen Schnittdaten bei tatsächlicher Schnitttiefe(ap) zu berechnen. Dieser Wert ist besonders wichtig beim Einsatz von Fräsern mit runden Wendeplatten, Kugelschaftfräsern, sämtlichen Fräsern mit großem Eckenradius und Fräsern mit einem Einstellwinkel von weniger als 90°.

Spindeldrehzahl, n

Die Anzahl der Umdrehungen des Fräswerkzeugs pro Minute. Dies ist ein maschinenbezogener Wert, der aus der für eine spezifische Bearbeitung empfohlenen Schnittgeschwindigkeit berechnet wird.

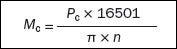

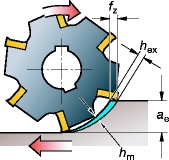

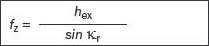

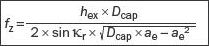

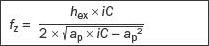

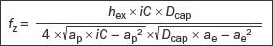

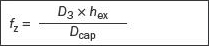

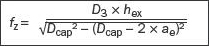

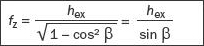

Vorschub pro Zahn, fz

Ein Wert zur Berechnung des Tischvorschubs. Der Vorschub pro Zahn wird anhand des Werts für die max. empfohlene Spandicke berechnet.

Vorschub pro Umdrehung, fn

Hilfswert, der angibt, wie weit sich das Werkzeug während einer Umdrehung bewegt. Der Wert wird speziell für Vorschubberechnungen und häufig auch für die Bestimmung der mit einem Fräser erzielbaren Oberflächengüte verwendet.

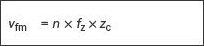

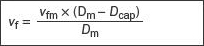

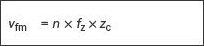

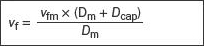

Vorschub pro Minute, vf

Tischvorschub, auch Maschinenvorschub oder Vorschubgeschwindigkeit genannt. Dies ist der Vorschub des Werkzeugs in Bezug auf das Werkstück. Er berechnet sich aus dem Vorschub pro Zahn und der Anzahl der Zähne im Fräser. Die Anzahl der zur Verfügung stehenden Schneiden im Werkzeug (zn) variiert beträchtlich und wird zur Berechnung des Tischvorschubs herangezogen. Die effektive Anzahl Zähne (zc) die Anzahl der eingreifenden Zähne. Vorschub pro Umdrehung (fn) in mm/U (Zoll/U) ist ein Wert, der speziell für Vorschubberechnungen und häufig auch für die Bestimmung der mit einem Fräser erzielbaren Oberflächengüte verwendet wird.

Maximale Spandicke, hex

Dieser Wert ist Folge des Fräsereingriffs und steht im Bezug zu (fz), (ae) und (kr). Es ist wichtig, dass man bei der Wahl des Vorschubs pro Zahn die Spandicke berücksichtigt, um sicherzustellen, dass der produktivste Tischvorschub angewandt wird.

Durchschnittliche Spandicke, hm

Ein hilfreicher Wert bei der Bestimmung der spezifischen Schnittkraft, die für die Berechnung der Nutzleistung benötigt wird.

Zeitspanvolumen, Q (cm3/min)

Das in Kubikmillimeter pro Minute (Zoll3/Minute) abgetragene Metallvolumen. Das Zeitspanvolumen kann über die Werte für Schnitttiefe, Eingriffsbreite und Vorschub angepasst werden.

Spezifische Schnittkraft , kct

Eine Werkstoffkonstante, die für die Berechnung der Kraft, ausgedrückt in N/mm2 verwendet wird

Bearbeitungszeit, Tc (min)

Bearbeitungslänge (lm) geteilt durch den Tischvorschub (vf).

Nutzleistung, Pc und Effizienz, ηmt

Sind werkzeugmaschinenorientierte Werte. Die Nettoleistung kann berechnet werden, um sicherzustellen, dass die betreffende Maschine in der Lage ist, mit einem bestimmten Fräser eine bestimmte Anwendung durchzuführen.

Frästechniken – Definitionen

Schrägeintauchen, linear

Eine gleichzeitige gerade Bewegung in axialer und radialer Vorschubrichtung.

Zirkularfräsen

Ein zirkularer Werkzeugweg auf konstanter z-Ebene (Zirkularinterpolation).

Zirkulares Schrägeintauchen

Ein zirkularer Werkzeugweg zum Schrägeintauchen (Zirkularinterpolation).

Waterline-Fräsen (Fräsen auf konstanter z-Ebene)

Fräsen auf konstanter z-Ebene.

Pointmilling

Ein flacher radialer Schnitt mit Rundplatten- oder Kugelstirnfräsern, bei dem die Schnittzone am Umfang des Werkzeuges außerhalb der Werkzeugmitte liegt.

Scallops

Materialverschneidungen, die bei der Herstellung von Freiformflächen auftreten.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Formeln für spezifische Fräser

Formeln für Fräser mit gerader Schneidkante

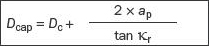

Max. Durchmesser bei spezifischer Schnitttiefe (mm).

Planfräsen (mittig), gerade Schneidkante und Besäumen (ae > Dcap/2) mm

Besäumen (ae < Dcap/2), gerade Schneidkante mm.

Formeln für Fräser mit runden Wendeschneidplatten

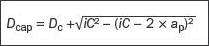

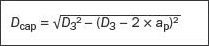

Max. Durchmesser bei spezifischer Schnitttiefe (mm).

Runde Wendeschneidplatten zum Planfräsen (ae > Dcap/2) (mm)

Besäumen (ae < Dcap/2) und runde Wendeschneidplatte (ap < iC/2) mm.

Kugelschaftfräser

Max. Durchmesser bei spezifischer Schnitttiefe (mm).

Mittiges Fräsen, Vorschub pro Zahn (mm/Zahn).

Besäumen, Vorschub pro Zahn (mm/Zahn).

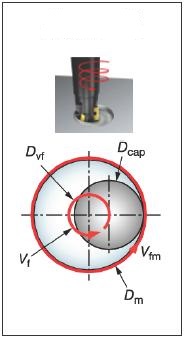

Spiralförmiges Schrägeintauchen (innen) (3-Achsen) oder Zirkularfräsen (2-Achsen)

Berechnete Version

Peripherer Vorschub (mm/min)

Vorschub Werkzeugmitte (mm/min)

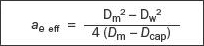

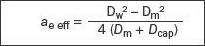

Radiale Schnitttiefe (mm)

In Vollmaterial, bei Dw = 0 und ae eff = Dm/2

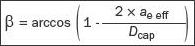

Vorschub pro Zahn (mm)

Beim Aufweiten einer Bohrung,

Vorschub pro Zahn (mm)

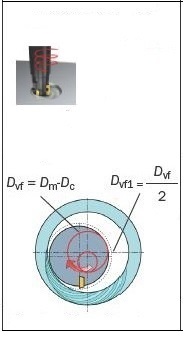

Zirkulares Eintauchen in Vollmaterial

Zirkulares Eintauchen oder Zirkularfräsen zum Aufweiten einer Bohrung.

Gewindefräsen mit einem in den Schnitt rollenden Werkzeugpfad, Dvf1

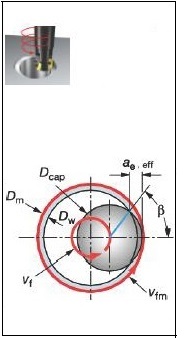

Formeln für zirkulares Eintauchen (3 Achsen) oder Zirkularfräsen (2 Achsen) bei Außenbearbeitung

Berechnete Version

Peripherer Vorschub (mm/min)

Vorschub Werkzeugmitte (mm/min)

Vorschub pro Zahn (mm)

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right

Fräswendeschneidplatte - Definitionen

Wendeschneidplattengeometrie

Bei einer genaueren Betrachtung der Plattengeometrie lassen sich zwei wichtige Winkel der Wendeschneidplatte erkennen:

-

Spanwinkel (γ)

-

Schnittwinkel (β)

Die Makrogeometrie ist für Bearbeitungen bei leichten, mittleren und schweren Bedingungen ausgelegt.

-

L (Light - Leichtschnitt) Geometrie verfügt über eine positivere aber schwächere Schneidkante (großer γ, kleiner β)

-

H (Heavy - Zähe) Geometrie verfügt über eine stabilere aber weniger positive Schneidkante (kleiner γ, großer β)

Die Makrogeometrie beeinflusst zahlreiche Parameter bei der Zerspanung. Eine Wendeschneidplatte mit einer stabileren Schneidkante kann höheren Belastungen widerstehen, erzeugt aber auch höhere Schnittkräfte, mehr Wärme und erfordert mehr Leistung. Werkstoffoptimierte Geometrien werden mit Buchstaben der ISO-Klassifizierung gekennzeichnet. zum Beispiel Geometrien für Grauguss: -KL, -KM und -KH.

| | Geometrie | | |

|---|---|---|---|

| Parameter | L | M | H |

| Schneidkantenstabilität | Gering | Mittel | Hoch |

| Schnittkräfte | |||

| Leistungsaufnahme | |||

| Max. Spandicke | |||

| Erzeugte Wärme |

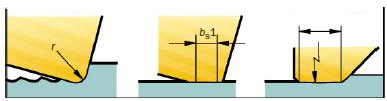

Schneideckenausführung

Der wichtigste Teil der Schneidkante zur Herstellung einer Oberfläche ist die Planfasebs1 oder, je nach Einsatz, eine konvexe Wiper-Fasebs2, oder Eckenradius, rε.

Eckenradius, r Planfase (bs1)Wiper-Fase (bs2)

Definition der Fräser

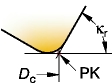

Einstellwinkel, (kr) (Grad)

Der Winkel der Hauptschneidkante (kr) des Fräsers ist ein dominierender Faktor, der die Schnittkraftrichtung und die Spandicke beeinflusst.

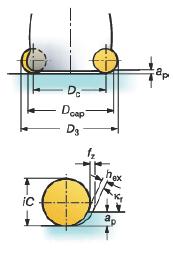

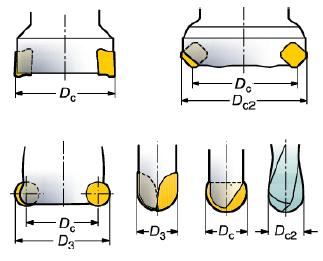

Fräserdurchmesser – Dc (mm)

Der Fräserdurchmesser (Dc) wird über den Punkt (PK) gemessen, an dem die Hauptschneide in die Planfase übergeht.

Der wichtigste zu berücksichtigende Durchmesser ist (Dcap) – der effektive Werkzeugdurchmesser bei effektiver Schnitttiefe (ap) – der zur Berechnung der tatsächlichen Schnittgeschwindigkeit herangezogen wird. D3 ist der größte Wendeschneidplattendurchmesser, bei manchen Fräsern gleich dem Durchmesser Dc.

Schnitttiefe – ap (mm)

Die Schnitttiefe (ap) ist die Differenz zwischen der unbearbeiteten und bearbeiteten Oberfläche in axialer Richtung. Die maximale ap wird in erster Linie durch die Wendeschneidplattengröße und Maschinenleistung begrenzt.

Ein weiterer kritischer Faktor beim Schruppen ist das Drehmoment, beim Schlichten sind es die Vibrationen.

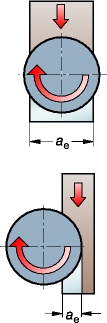

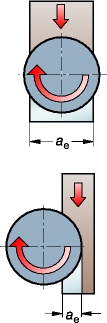

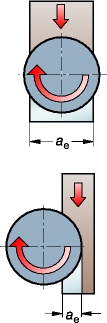

Schnittbreite, ae (mm)

Die radiale Breite des Fräsers (ae), die sich im Eingriff befindet. Besonders kritisch beim Tauchfräsen mit Versatz und im Hinblick auf Vibrationen beim Eckfräsen, wo die max.ae besonders kritisch ist.

Radial Eingriff, ae/Dc

Das radiale Eingriffsverhältnis (ae / Dc) ist die Schnittbreite in Relation zum Fräserdurchmesser.

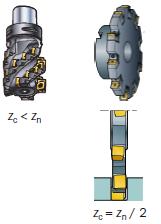

Anzahl effektiver Schneiden des Werkzeugs, zc

Zur Bestimmung des Tischvorschubs (vf) und der Produktivität. Dies hat häufig einen entscheidenden Einfluss auf die Spanabfuhr und die Bearbeitungsstabilität.

Gesamtzahl effektiver Schneiden des Werkzeugs, zn

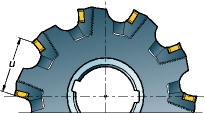

Abstand zwischen den effektiven Schneiden, u

Für einen spezifischen Fräserdurchmesser kann zwischen folgenden Teilungen gewählt werden: weit (-L), eng (-M), extra eng (- H). Ein zusätzliches X in der Bestellnummer kennzeichnet eine Fräserausführung, deren Teilung etwas enger als die Grundausführung ist.

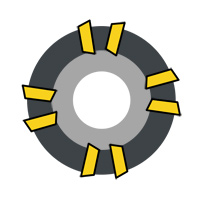

Differentialteilung

Die Schneiden des Fräsers sind in ungleichmäßigen Abständen angeordnet. Dies ist eine effektive Weise, Vibrationen zu minimieren.

Suchen Sie Werkzeugempfehlungen?

Hier finden Sie unsere Zerspanungswerkzeuge chevron_right

Brauchen Sie Beratung?

Stellen Sie uns eine Frage chevron_right

Was es sonst noch über die Grundlagen unserer Metallzerspanung zu lernen gibt?

Registrieren Sie sich für unser kostenloses E-Learning Programm chevron_right