Sådan vælger du gevinddrejningsskær og underlagsplatte

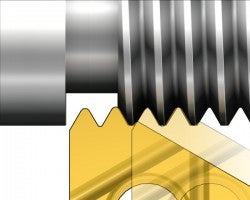

For at vælge det mest egnede gevinddrejningsskær til din applikation skal du overveje skærtype, flankel/radial frigang og skærgeometri. Det er faktorer, der påvirker spånkontrol, skærslid, værktøjslevetid og gevindkvalitet.

Sådan vælger du skærtype

Du kan vælge mellem tre typer hovedskær til gevinddrejning: fuld profil, V-profil og flerprofilskær. Hver type har sine fordele og ulemper.

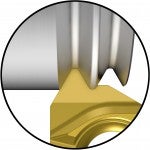

Fuldprofilskær

Fuldprofilskæret er den mest almindelige skærtype. Det bruges til at fremstille en komplet gevindprofil, inklusive gevindtop.

Fordele

- Sikrer korrekt gevinddybde, bund og topprofil og dermed et stærkere gevind

- Der er ikke behov for afgratning af gevindprofilen

- Der kræves færre overløb i forhold til et V-profilskær som følge af den større næseradius

- Giver produktiv gevinddrejning.

Ulempe

Der skal bruges et separat skær til hver stigning og profil.

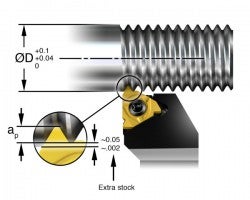

Bemærk! Der skal efterlades materialetillæg på emnet til færdiggørelse af gevindets endelige diameter (0,05–0,07 mm (0,002–0,003 tommer)).

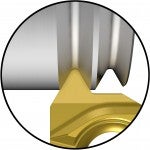

V-profilskær

Skærene med V-profil runder ikke gevindtoppene. Derfor skal de udvendige diametre på skruerne og de indvendige diametre på møtrikkerne drejes til den korrekte diameter, før gevinddrejningen påbegyndes.

Fordele

- Fleksibilitet: Samme skær kan anvendes til et antal forskellige stigninger – under forudsætning af, at gevindvinklen (60° eller 55°) og radius er den samme

- Behov for minimalt værktøjslager

Ulemper

- Skærets næseradius er mindre for at dække stigningsområdet, og det reducerer værktøjslevetiden

- Gratdannelse kan være et problem

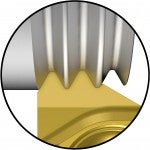

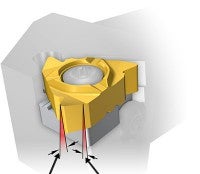

Flerprofilskær

Flerprofilskær ligner fuldprofilskær, men med mere end en skærspids (NT>1). Et to-profilskær fordobler produktiviteten og med et tre-profilskær tredobles produktiviteten, etc.

Fordele

- Der kræves færre overløb, hvilket betyder længere værktøjslevetid, større produktivitet og lavere værktøjsomkostninger

Ulemper

- Stabile forhold er nødvendige pga. af større skærekræfter, da skærkanten har en større kontaktlængde

- Behøver tilstrækkelig plads efter det sidste gevind for at få skærets sidste tand fri, så der genereres fuld gevinddybde

Sådan vælger du skærgeometri

Valg af den korrekte skærgeometri er vigtig for gevinddrejning. Geometrien påvirker spånkontrol, skærslid, gevindkvalitet og værktøjslevetid.

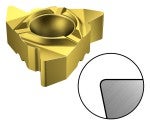

Flad geometri

- Allround, kan bruges til de fleste materialer

- Afrundet skærkant for større skærkantstyrke

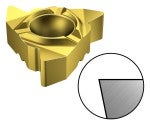

Skarp geometri

- Til klæbende eller deformationshærdende materialer, f.eks. stål med lavt kulstofindhold, rustfrit stål, ikke-jernholdige materialer og superlegeringer

- Skarp skærkant, der giver lave skærekræfter og god overfladekvalitet

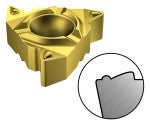

Spånbrydningsgeometri

- Til langspånede materialer, f.eks. materialer med lavt kulstofindhold. Kan også bruges til rustfrit stål, legeret stål og ikke-jernholdige materialer

- Spåndannende geometri, der giver mulighed for mere kontinuerlig bearbejdning uden overvågning

- Må ikke bruges med radial tilspændingsbevægelse

Læs mere om gevinddrejningsskær og -kvalitet

Skærfrigangsvinkler

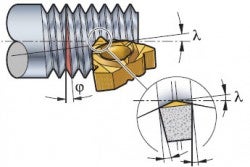

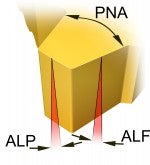

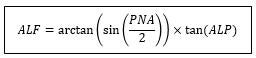

Frigangsvinkel mellem skæret og gevindet er nødvendige for at opnå en præcis gevinddrejning. Der er to typer, radial frigang (ALP) og flankefrivinkel (ALF).

| |||

| Radial frigang | Flankefrivinkel |

Flankefrivinkel

Skærkantfrigangen mellem skærets sider og gevindflankerne er afgørende for at værktøjssliddet udvikler sig ensartet så der fremkommer konsistente kvalitetsgevind. For at opnå det skal skæret hældes, så der opnås maksimal symmetrisk frigang for flankerne (flankens frigangsvinkel) og for at opnå korrekt gevindprofil. Skærets hældningsvinkel skal være den samme som for gevindets stigningsvinkel.

Flankefrivinkel

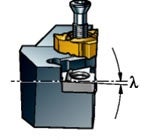

Valg af underlagsplatte

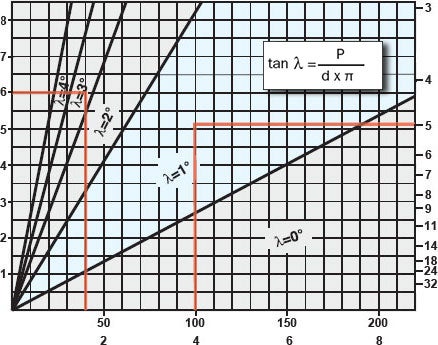

Underlagsplatter anvendes til at give skæret forskellige hældninger, så skærets hældningsvinkel bliver den samme som gevindets stigningsvinkel. I tabellen nedenfor finder du metoder til valg af den korrekte underlagsplatte.

- Standardunderlagsplatten i mange holdere er 1°, hvilket er den mest almindelige hældningsvinkel

- Underlagsplatter med negativ hældning anvendes, når der drejes venstregevind med værktøj i højreudførelse, og omvendt

| Ledelængde (tanddeling) mm | Gevind/tommer | ||

| |||

| Emne- diameter | mm tommer |

Eksempel:

- Stigning = 6 mm og emne = Ø 40 m: der skal bruges en 3° underlagsplatte

- Stigning = 5 gevind pr. tomme og emne = Ø 4 tommer: der skal bruges en 1° underlagsplatte

Gevind med små profilvinkler

ALP = radial frigang

ALF = flankefrivinkel

Til ACME-, trapez- og rundt gevind er det især vigtigt at vælge den korrekte underlagsplatte for at vippe skæret, fordi trykket på skærkanten er højere og flankefrivinklen er mindre.

Flankefrivinkel (ALF) afhængigt af profilen

| Flankefrivinkel (ALF) | Flankefrivinkel (ALF) | ||

| Metrisk, UN | 60° | 7,6° | 5° |

| Whitworth | 55° | 7,1° | 4,7° |

| Trapez | 30° | 4° | 2,6° |

| ACME | 29° | 3,8° | 2,5° |

| Buttress | 10°/3° | 2,7°/0,8° | 1,8°/0,5° |

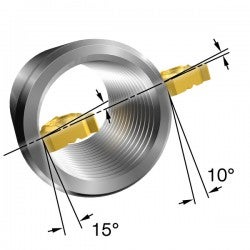

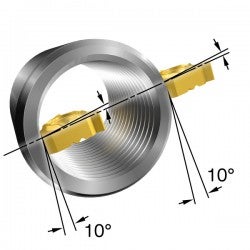

Radial frigang

For at indstille den korrekte radiale frigang hældes skærene 10° eller 15° i værktøjsholderen. Det er vigtigt at anvende indvendige skær sammen med indvendige værktøjsholdere og omvendt for at sikre, at der opnås den korrekte gevindform.

Skærstørrelser:

11, 16 og 22 mm

(1/4, 3/8 og 1/2 tommer)

Skærstørrelse:

27 mm (5/8 tommer)