基默后台:缩减成本的大、小策略

优化的刀具最终会收到回报

当然先从刀具开始。金属切削刀具企业当然非常重视高性能刀具的使用,这一点毋庸置疑。或许有些自夸,但是有一款刀具确实曾为他们的生产带来巨大不同,这就是CoroMill Plura Heavy Duty (HD) 立铣刀。“它真的不负承诺,足够出色,更大切深、切削速度更快、进给更大,因此提升了生产率”,生产工程师Per Arvidsson如此表示。通过更换,我们将生产率提高了一倍,同时增强了过程稳定性、大幅节约了时间和提升了产量”。

这是个典型案例,有力证明了初始投资所带来的大量长期益处。经过优化的CoroMill Plura刀具价格高于通用刀具,但是,正如本案例所示:如果是大批量生产或者特殊类型的工序,是绝对值得使用这种优化型的刀具。

可持续节约:您的垃圾也可能成为您的宝藏

关于立铣刀成本节约的另一个典范是刀具重磨。通过重复使用磨损的立铣刀能够节约很多资金 — 磨损的立铣刀最多可以重磨三次。因为每年可能重磨数百万刀具,因此对于可持续发展的影响是巨大的。

谈及可持续发展,我们自然会涉及另一个话题:能源使用。位于基默 (Gimo) 的工厂正在通过一种条理化的方法了解他们的能源生产率,方法是为刀具配备传感器,以此测量能源使用情况。“除了测量,您还可以跟踪和检查动力平衡情况、提高非切削时间的运行速度、更高效地利用能源”,生产技术经理Carl-Olof Wiebensjö如此表示。勿需多言,自然能够大幅节约资金和资源。

实施新技术

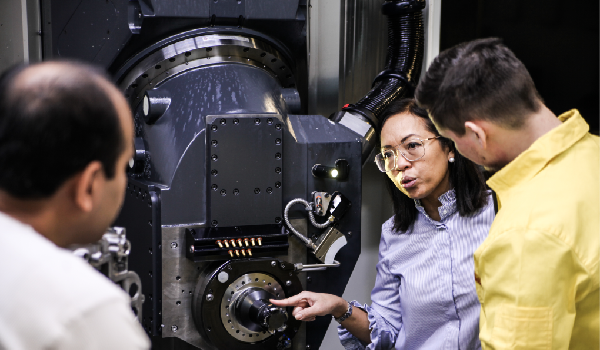

很容易陷入困境。有时候您积极寻找新的解决方案,有时候是环境 (这里是自动化) 推动您前进。当年基默工厂想要为加工单元建设更新的车削中心。既有的机床由人工操作,需要一人不断监督生产。断屑问题迫使机床每四分钟就要停机一次,以此清理切屑。

当时主要的挑战是减少刀塔中的刀具数量。这是尝试新刀具和新技术的绝佳良机 — 他们最终抓住了机会。Y轴切断车削、PrimeTurning、圆刀片动态车削 — 所有这些都实施了,从而提升了切屑控制、刀具寿命的可预测性,且使生产率涨幅高达800%。工艺规划兼CAM自动化经理Markus Svensk尤其满意的是两款Tailor Made定制刀具,它们取代了7款不同刀具,从而使得标准刀塔即可装配所有刀具。“我们最终将刀具数量从17把减少到8把,且实现了生产单元的无人化管理。每个工件节约几分钟,且空转时间缩短,这当然是能够获得回报的投资。”

关注刀片磨损!

刀片切削刃与我们最重要的元素 — 零件,有着密切接触,但是它的状况有时被忽视了。如果这也符合您的生产情况,则您就有机会实现节约。“我们切实深入到刀片磨损的分析中,最终获得了回报,”Markus如此表示,而Per由说:“例如,使用新款铣削刀具加工时,不是在40分钟后进行检查,也不是检查有什么错误,而是要每五分钟检查一下刀具磨损情况,以此掌握磨损进度。这样一来,一旦发生什么,也无需从头开始。”

预防性地检查刀具磨损情况和定期检查完整刀具 (例如检查刀片座) 可提升加工过程的安全性 — 帮助您摆脱直觉判断,转而精准预测刀具寿命。

从日历时间到运行时间

规划是关键,需要定期进行刀具保养。恰当的保养能够预防问题和省钱。如果您能够根据实际加工时间 — 而非仅仅依赖于过去的时间 — 对保养进行规划,则就能够掌控和知晓刀具和机床的实际状况,且能够规划具体的保养步骤,而不是忙于维修损坏的机床。如此一来,您不仅能够以可预测的方式进行加工,同时能够跳过不必要的保养。此外还有加工单元计算何时进行保养,从而使规划过程更轻松。

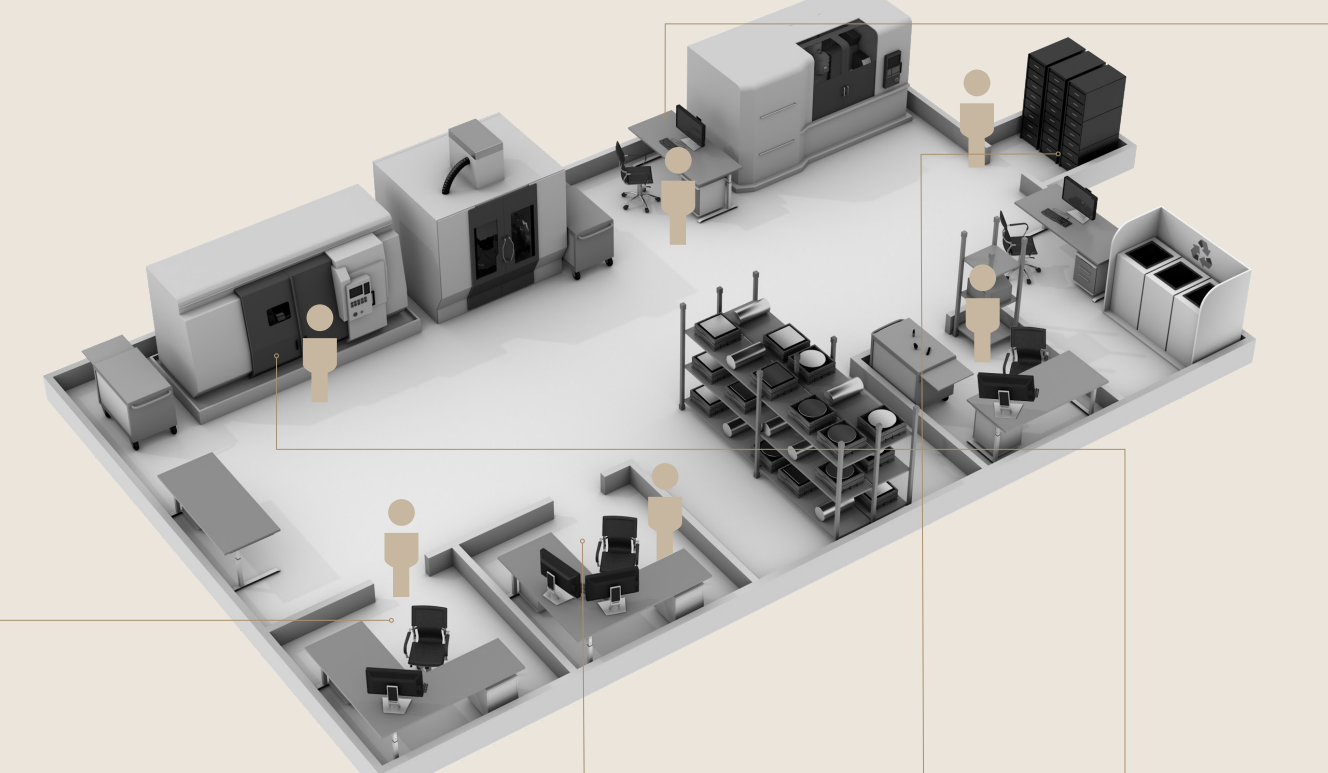

没有刀具管理系统就不要管理刀具

能够降低成本的一种直接方法是落实刀具管理系统。基默工厂采用了SmartPick输入-输出系统。“通过采用精简流畅的采购流程,我们能够掌握可用刀具的整体情况,从有效减少库存”,Per如此总结道。“因为刀具柜能够自动订购刀具,所以我们能够省出时间和人力用于更能创造生产力的任务。”

事实上,软件除了能够跟踪库存水平,还能进行数字化加工模拟。所有刀具零件都存储于数据库中,而数字库又连接于Vericut模拟软件。通过以数字化的方式模拟运行,您能够最大程度减少成本高昂的错误并优化刀具路径。

我们团队推荐的有用链接

您可以在山特维克可乐满网站找到大量信息。特别是包含“故障解决” (Troubleshooting) 版块的“知识” (Knowledge) 页面非常有价值,能够找到每一种刀具的专属知识。

“我们正在使用的刀具真的相当出色”。有很多方式可以简化的您的生产。其中一种方式关乎起始值。您可以完全针对您的具体工序和参数进行值的优化,而不是仅使用样本中的打印值。优化数据、测试不同值、调整参数,对效果进行定制。

先从分析刀具磨损开始,该应用程序可作为起点。

找到能够帮助您高效促进生产和降低成本的方法。

了解更多一点,绝无坏处。借助我们的信息图“行走”工厂车间,与精益生产专家交流,或者通过我们的成本降低指南直接进入业务主题: