การกัดร่องหรือช่อง

การกัดร่องหรือช่องเป็นงานกัดข้างและงานกัดปาดหน้าที่พบได้บ่อย โดยเฉพาะอย่างยิ่งในการกัดด้วยดอกเอ็นมิล

- ร่องหรือช่องมีได้หลายลักษณะ ไม่ว่าจะสั้นหรือยาว ปิดหรือเปิด เป็นแนวตรงหรือแนวโค้งบิดเบี้ยว ลึกหรือตื้น และกว้างหรือแคบก็ได้

- โดยปกติ เราจะเลือกเครื่องมือตามความกว้างและความลึกของร่อง และตามความยาวในบางกรณี

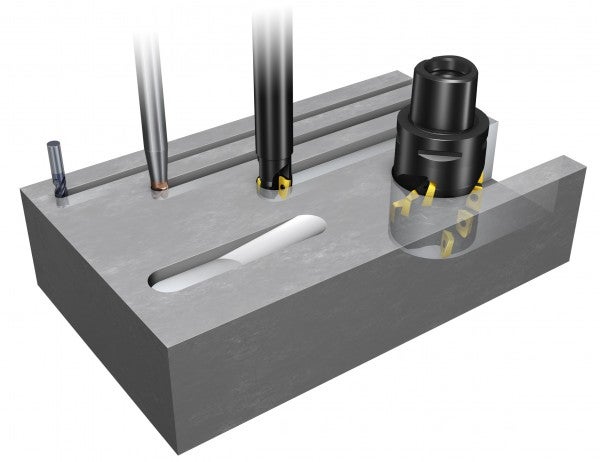

- ประเภทการตัดเฉือนที่มีและความถี่ในการทำงานจะเป็นตัวกำหนดว่าควรใช้ดอกเอ็นมิล หัวกัดคมตัดยาว หรือหัวกัดข้างและหัวกัดปาดหน้า

- หัวกัดข้างและหัวกัดปาดหน้าเป็นวิธีกัดร่องยาวและลึกจำนวนมากที่เปี่ยมประสิทธิภาพมากที่สุด โดยเฉพาะอย่างยิ่งเมื่อใช้เครื่องกัดแนวนอน อย่างไรก็ตาม การเติบโตของเครื่องกัดแนวตั้งและเครื่องจักรอัตโนมัติครบวงจรแสดงให้เห็นว่า ดอกเอ็นมิลและหัวกัดขอบยาวยังเป็นเครื่องมือที่พบได้บ่อยในงานกัดร่องรูปแบบต่างๆ อีกด้วย

การเปรียบเทียบหัวกัดรุ่นต่างๆ

การกัดข้างและปาดหน้า

+ ช่องเปิด

+ ช่องลึก

+ ปรับความกว้าง/พิกัดความเผื่อได้

+ การกัดด้วยหัวกัดหลายหัวพร้อมกัน

+ การตัดชิ้นงาน

+ กลุ่มผลิตภัณฑ์ที่หลากหลายสำหรับความกว้าง/ความลึกขนาดต่างๆ

– ช่องปิด

– การกลึงร่องแบบต่อเนื่องอย่างเดียว

– การคายเศษ

การกัดด้วยดอกเอ็นมิล

+ ช่องปิด

+ ช่องตื้น

+ ช่องแบบไม่ต่อเนื่อง

+ อเนกประสงค์ (วิธีอื่นๆ เพิ่มเติม):

- การกัดช่องแบบโทรคอยด์สำหรับวัสดุที่ตัดเฉือนยาก (เช่น เหล็กชุบแข็ง, HRSA เป็นต้น)

- การกัดแนวดิ่งเป็นวิธีแก้ปัญหาสำหรับงานที่ต้องใช้ระยะยาว

- สามารถเพิ่มการเก็บผิวกึ่งละเอียด/การเก็บผิวละเอียดได้สะดวก

- และสามารถใช้ดอกเอ็นมิลในงานอื่นๆ นอกเหนือจากการกัดช่องได้

– ช่องลึก

– แรงกัดสูง

– ไวต่อการสั่นสะเทือนหากเบี่ยงทิศทาง

การกัดข้างและปาดหน้า

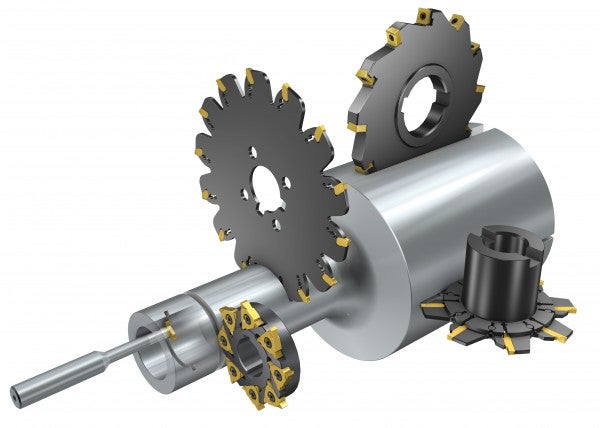

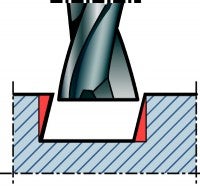

หัวกัดข้างและหัวกัดปาดหน้าสามารถตัดเฉือนช่องแบบเปิดที่ลึกและยาวได้อย่างมีประสิทธิภาพ อีกทั้งยังเพิ่มความมั่นคงและความสามารถในการผลิตให้กับงานกัดประเภทดังกล่าวด้วย และสามารถนำมาประกอบเป็น "หัวกัดหลายหัว" สำหรับตัดเฉือนผิวงานมากกว่าหนึ่งผิว ซึ่งอยู่ในระนาบเดียวกันได้พร้อมกัน

วิธีการทำงาน

- เลือกขนาดหัวกัด ระยะพิทช์ และตำแหน่งเพื่อรักษารูปทรงคมตัดอย่างน้อยด้านหนึ่งไว้

- ตรวจสอบความหนาของเศษเพื่อให้มีอัตราป้อนต่อฟันตัดที่เหมาะสมที่สุด

- ตรวจสอบข้อกำหนดเกี่ยวกับกำลังและแรงบิดสูงในงานกัดที่ทำได้ยาก ในการใช้งานที่หัวจับมีปลายแบบอิสระ ความแข็งของหัวจับและระยะยื่นจึงมีความสำคัญอย่างยิ่ง

- ส่วนรองรับอุปกรณ์จับยึดและหัวจับต้องแข็งแรงเพื่อให้สามารถรับแรงตัดจากการตัดตามได้

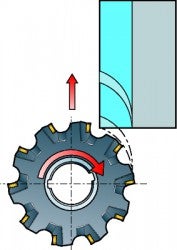

การกัดตาม:

- วิธีแรกที่เลือกใช้

- ใช้ตัวตั้งระยะที่มั่นคงในทิศทางแรงตัดแนวดิ่งเพื่อป้องกันไม่ให้เกิดแรงกดชิ้นงานลงกับโต๊ะ ทิศทางการป้อนงานจะสอดคล้องกับแรงตัด ซึ่งนั่นหมายถึงความแข็งแรงและการป้องกันการเกิดระยะฟรีมความสำคัญเช่นกัน เนื่องจากหัวกัดมีแนวโน้มที่จะเกิดการกัดทวนได้

การกัดทวน:

- อีกทางหนึ่งในการใช้งานที่เกิดปัญหาเนื่องจากมีความแข็งแรงไม่มากพอ หรือเมื่อต้องทำงานกับวัสดุชนิดพิเศษ

- ดำเนินการแก้ปัญหาที่เกิดจากสภาพการทำงานที่ไม่มั่นคงและมีเศษติดค้างในร่องลึก

ฟลายวีล:

- ส่วนเสริมที่ไว้วางใจได้สำหรับสภาพการทำงานที่ไม่มั่นคงเมื่อมีกำลังและแรงบิดต่ำ

- วางฟลายวีลให้อยู่ในตำแหน่งที่ใกล้กับเครื่องมือมากที่สุด

- การเพิ่มความแข็งแกร่งในการติดตั้งชิ้นงานเป็นการลงทุนที่คุ้มค่าเสมอ

การกัดช่องเปิดโดยใช้หัวกัดข้างและหัวกัดปาดหน้า

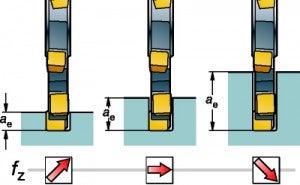

การคำนวณอัตราป้อนต่อฟันตัด

ปัจจัยสำคัญในการกัดข้างโดยใช้หัวกัดข้างและหัวกัดปาดหน้าจะทำให้อัตราป้อนต่อฟันตัดที่เหมาะสมfz ค่าที่ไม่แม่นยำเพียงพอจะทำให้เกิดข้อเสียที่รายแรงได้ จึงควรใช้ความระมัดระวังเป็นพิเศษทุกครั้งเมื่อต้องคำนวณค่านี้

ควรลดอัตราป้อนต่อฟันตัด fz เมื่อทำการกัดช่องลึก และเพิ่มอัตราป้อนต่อฟันตัดเมื่อทำการกัดช่องตื้น เพื่อให้เศษมีความหนามากที่สุดตามที่แนะนำ ตัวอย่างเช่น เมื่อกัดช่องหน้าเต็มด้วยหน้าลาย M30 ค่าเริ่มต้นสำหรับความหนาสูงสุดของเศษควรอยู่ที่ 0.12 มม. (0.005 นิ้ว)

หมายเหตุ: ใช้จำนวนเม็ดมีดครึ่งหนึ่ง zn ในการคำนวณอัตราป้อนงาน เนื่องจากเม็ดมีดสองชุดจะทำงานรวมกันเพื่อตัดความกว้างของช่องหน้าเต็ม

| ae / Dcap (%) | fz (มม./ฟันตัด) | hex (มม.) |

| 25 | 0.14 (0.006 นิ้ว) | 0.12 (0.005 นิ้ว) |

| 10 | 0.20 (0.008 นิ้ว) | 0.12 (0.005 นิ้ว) |

| 5 | 0.28 (0.011 นิ้ว) | 0.12 (0.005 นิ้ว) |

ระยะกินลึก

สามารถสั่งซื้อหัวกัดรุ่นพิเศษเพื่อให้กัดช่องได้ลึกยิ่งขึ้น หากต้องทำการตัดเฉือนช่องที่ลึกกว่านี้ ควรลดอัตราป้อนตอฟันตัด หากช่องตื้นขึ้น ให้เพิ่มอัตราป้อน

หมายเหตุ: เส้นผ่านศูนย์กลางของส่วนเน้นของหัวจับ ความแข็งแรงต่อการเสียรูปถาวรของลิ่มล็อค และความจุของช่องเก็บเศษเป็นตัวจำกัดความลึกของช่องได้

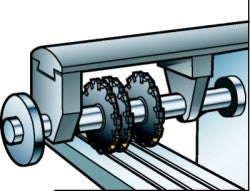

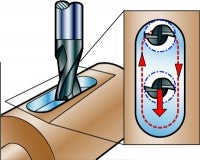

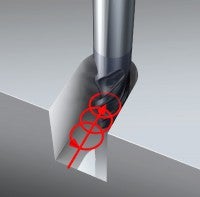

ฟลายวีล – ที่เครื่องจักรแนวนอน

ในการกัดข้างและกัดปาดหน้าแต่ละครั้ง ฟันที่ตัดเข้าชิ้นงานมีเพียงจำนวนเล็กน้อยเท่านั้น แต่สามารถทำให้เกิดการสั่นสะท้านจากการบดตัวทุ่นแรงได้ ซึ่งอาจก่อให้เกิดอันตรายหรือความเสียหายต่อการตัดเฉือนและต่อประสิทธิภาพการผลิตได้

- การใช้ฟลายวีลเป็นวิธีแก้ไขที่ได้ผลดีในการช่วยลดการสั่นสะท้านที่เกิดขึ้น ปัญหาที่เกิดจากกำลัง แรงบด และความมั่นคงในการตัดเฉือนไม่ดีพอ ส่วนใหญ่มีการแก้ปัญหาโดยใช้ฟลายวีลที่ถูกต้อง

- จึงจำเป็นต้องใช้ฟลายวีลในกรณีที่ใช้เครื่องจักรขนาดเล็กที่มีกำลังต่ำหรือสึกหรอมาก มากกว่าในกรณีที่ใช้เครื่องจักรขนาดใหญ่ที่มีความมั่นคงและมีประสิทธิภาพกว่า

- วางฟลายวีลให้อยู่ในตำแหน่งที่ใกล้กับเครื่องมือมากที่สุด

- การใช้ฟลายวีลส่งผลให้การตัดเฉือนเป็นไปอย่างราบรื่นและมีประสิทธิภาพยิ่งขึ้น ซึ่งช่วยลดเสียงรบกวนในการทำงาน การสั่นสะท้าน และช่วยยืดอายุการใช้งานเครื่องมือให้นานขึ้นตามลำดับ

- นอกจากการกัดทวนแล้ว ยังสามารถติดตั้งฟลายวีลเข้ากับหัวจับที่ติดหัวกัดไว้ได้ด้วย

- ให้ใช้ฟลายวีลที่มีขนาดใหญ่ที่สุดเท่าที่จะใช้ได้เพื่อเพิ่มความมั่นคงขณะทำการกัดข้างและกัดปาดหน้า

- เมื่อใช้จานเหล็กกล้าคาร์บอนทรงกลมต่างๆ รวมกับหัวกัดแต่ละตัวที่มีรูกลางและรองลิ่มเพื่อให้พอดีกับหัวจับนั้นยังคงเป็นวิธีสร้างฟลายวีลที่เหมาะสมที่สุด

การกัดด้วยหัวกัดหลายหัวพร้อมกันโดยใช้หัวกัดที่ติดตั้งในลักษณะสลับฟันปลา

สามารถจัดเรียงหัวกัดที่มีรูติดตั้งรองสลัก 2 รองในลักษณะสลับฟันปลาได้ เพื่อทำการกัดรองมากกว่าหนึ่งรองพร้อมกัน ตำแหน่งของหัวกัดที่เคลื่อนไปจากเดิมอย่างสอดคล้องกันจะช่วยไม่ให้เกิดการสั่นสะท้าน ทั้งนี้ยังช่วยลดความจำเป็นในการใช้ฟลายวีลได้ด้วย

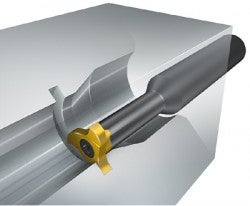

การกัดช่องและรองแคบตื้น

หัวกัดอเนกประสงค์มีเม็ดมีดหลายคมตัด ซึ่งมีรูปทรงต่างๆ เพื่อให้พอดีกับรองขนาดเล็กเกือบทุกประเภท โดยทั่วไปจะใช้ในการตัดเฉือนแหวนล็อคภายในและรองแหวนซีล ตลอดจนรองยาวเล็กหรือรองภายนอกแบบวงกลม โดยเฉพาะอย่างยิ่งบนโครงสร้าง/ชิ้นงานที่ไม่สามารถหมุนได้

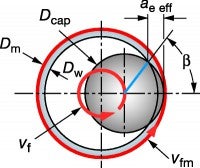

การกลึงรองด้านใน

- เมื่อใช้การกัดวงกลม ควรตั้งโปรแกรมการเข้ากัดชิ้นงานอย่างนุ่มนวล

- ต้องคำนึงถึงความสัมพันธ์ระหว่างขนาดของเส้นผ่านศูนย์กลางหัวกัดและเส้นผ่านศูนย์กลางรู Dc/Dw หากความสัมพันธ์มีค่าน้อย ก็จะยิ่งทำให้มีหน้าสัมผัสมากขึ้น

การกัดร่องด้วยดอกเอ็นมิล

ดอกเอ็นมิลเหมาะสำหรับการกัดช่องตันที่ไม่ยาวมาก โดยเฉพาะอย่างยิ่งการกัดร่องแบบปิดและหลุม รวมถึงการกัดร่องสลัก ดอกเอ็นมิลเป็นเครื่องมือเดียวที่สามารถกัดช่องปิดที่มีลักษณะดังนี้ได้

- เป็นแนวตรง โค้ง หรือหกมุม

- กว้างกว่าเส้นผ่านศูนย์กลางเครื่องมือ หลุมที่มีลักษณะเฉพาะ

การใช้หัวกัดคมตัดยาวพบได้บ่อยในงานกัดร่องที่มีความยากลำบากกว่า

ตัวเลือกเครื่องมือ

ดอกเอ็นมิลและหัวกัดคมตัดยาว

|  |  |  | |

| ดอกเอ็นมิลคาร์ไบด์แท่ง | ดอกเอ็นมิลปาดหน้าบ่างาน | หัวกัดคมตัดยาว | ดอกเอ็นมิลแบบถอดเปลี่ลี่ยนหัวได | |

| ขนาดเครื่องจักร / สปินเดล | ISO 30, 40, 50 | ISO 40, 50 | ISO 40, 50 | ISO 30, 40, 50 |

| ความมั่นคงที่ต้องการ | สูง | ปานกลาง | สูง | ต่ำ |

| การกัดหยาบ | ดีมาก | ดี | ดีมาก | พอใช้ |

| การเก็บผิวละเอียด | ดีมาก | ดี | พอใช้ | ดีมาก |

| ระยะกันลึก ap | มาก | ปานกลาง | มาก | น้อย |

| ความอเนกประสงค์ | ดีมาก | ดี | พอใช้ | ดีมาก |

| ประสิทธิภาพการผลิต | ดีมาก | ดี | ดีมาก | ดี |

วิธีการทำงาน

- ใช้ดอกเอ็นมิลที่ใช้แรงตัดต่ำและเครื่องมือที่มีอายุการใช้งานยาวนานและคาดการณ์ได้ ซึ่งติดตั้งในหัวจับที่มีประสิทธิภาพสูง

- รักษาระยะจากหัวจับเครื่องมือถึงคมตัดเพื่อให้มีระยะยื่นสั้นที่สุด

- คำนึงถึงอัตราป้อนงานต่อคมตัดเพื่อให้เศษมีความหนาตามต้องการ ใช้หัวกัดระยะพิตช์ห่างเพื่อไม่ให้เศษบาง ซึ่งจะทำให้เกิดการสั่นสะท้าน ผิวงานมีคุณภาพไม่ดี และเกิดเศษครูดได้

- ใช้เครื่องมือที่มีขนาดใหญ่ที่สุดเพื่อให้เส้นผ่านศูนย์กลาง/ความยาวสัมพันธ์กันอย่างเหมาะสมที่สุดและเกิดความมั่นคง

- ใช้การกัดทวนให้มากที่สุดเพื่อให้การตัดเอื้อประโยชน์มากที่สุด

- ตรวจดูให้แน่ใจว่ามีการกำจัดเศษออกอย่างเพียงพอ ใช้ลมอัดเพื่อไม่ให้เศษอัดตัน

- ใช้ระบบจับยึด Coromant Capto® เพื่อให้มีความมั่นคงสูงสุด และรองรับสปินเดิลได้อย่างดีที่สุด

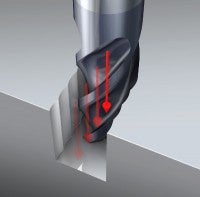

การกลึงร่องโดยใช้ดอกกัดเอ็นมิล

การกัดร่องหรือช่องที่มักจะเรียกว่าการกัดร่องหน้าตรงมีหน้าตัดสามหน้า ดังนี้

- ช่องที่ตัดกับปลายทั้งสองด้านเป็นหลุม ต้องใช้ดอกเอ็นมิลที่สามารถทำงานในแนวแกนได้

- การกัดร่องหน้าตรงด้วยดอกเอ็นมิลเป็นงานที่ซับซ้อนและเต็มไปด้วยความท้าทาย โดยทั่วไปควรลดระยะกินลึกแนวแกนลงประมาณ 70% ของความยาวคมตัด และในการกำหนดวิธีทำงานที่เหมาะสมที่สุดนั้นควรคำนึงถึงความแข็งในการตัดเฉือนและการคายเศษด้วย

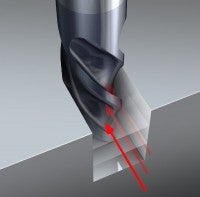

- ดอกเอ็นมิลไวต่อผลกระทบจากแรงตัด การเบี่ยงเบนและการสั่นสะท้านอาจเป็นข้อจำกัด โดยเฉพาะอย่างยิ่งเมื่อมีอัตราการตัดเฉือนสูงและระยะยื่นยาว

การกัดร่องสลัก

การทำงานประเภทนี้จำเป็นต้องปฏิบัติตามคำแนะนำพิเศษเพิ่มเติมบางประการ นอกเหนือจากคำแนะนำทั่วไปสำหรับการกัดพื้นผิวตรงและการกัดร่อง ทิศทางของแรงตัดและแนวโน้มที่เครื่องมือจะโก่งตัวส่งผลให้ช่องที่กัดในขั้นตอนเดียวจะไม่เป็นรูปสี่เหลี่ยมจัตุรัสโดยสมบูรณ์ ต้องใช้ดอกเอ็นมิลขนาดเล็กกว่ามาตรฐาน เพื่อช่วยให้มีความแม่นยำและประสิทธิภาพการผลิตสูงสุด โดยแบ่งออกเป็นสองขั้นตอนดังนี้

- การกัดร่องลึก – การกัดหยาบช่องหน้าตรง

- การกัดข้าง – การเก็บผิวละเอียดรอบข้างช่องทั้งหมด โดยใช้การกัดทวนเพื่อให้เกิดมุมเหลี่ยมจริง

ในการเก็บผิวละเอียด ควรรักษาระยะกินลึกในแนวรัศมีให้ต่ำเพื่อไม่ให้หัวกัดเบี่ยงทิศทาง ซึ่งเป็นสาเหตุหลักที่ทำให้ผิวสำเร็จมีคุณภาพต่ำ และ/หรือเกิดการเบี่ยงเบนออกจากบางงานที่ทำมุม 90°

การกัดร่องลึกสองขั้นตอน

วิธีเปิดช่องปิดหรือหลุมในชิ้นงานเปล่า

ในการเตรียมพร้อมสำหรับการกัดช่องแบบเต็มทั้งแคบและยาวนั้น การกัดไล่ระดับแนวตรงเป็นวิธีการทำงานปกติหลังจากเจาะเพื่อเปิดหลุม

สำหรับช่องตัน สามารถใช้การกัดไสเป็นอีกทางเลือกหนึ่งได้ การกัดวงกลมไล่ระดับใช้สำหรับกัดช่องและหลุมที่มีขนาดกว้างกว่า

การเปรียบเทียบวิธีการทำงานทั้งสามวิธี

การกัดช่องแบบทั่วไป

+ สามารถใช้เครื่องจักร 3 แกนแบบทั่วไปได้

+ อัตราการขจัดสูงในสภาพการทำงานที่มั่นคง

+ ตั้งโปรแกรมง่าย

+ มีเครื่องมือให้เลือกหลากหลายรูปแบบ

– ทำให้เกิดแรงตัดในแนวรัศมีสูง

– ไวต่อการสั่นสะท้าน

– ร่องลึกจำเป็นต้องกัดหลายรอบ

การกัดแบบโทรคอยด์

+ ทำให้เกิดแรงตัดในแนวรัศมีต่ำ- ไวต่อการสั่นสะท้านน้อย

+ เบี่ยงเบนน้อยเมื่อกัดช่องลึก

+ เป็นวิธีเพิ่มประสิทธิภาพการผลิตใน:

- การตัดเฉือนเหล็กชุบแข็งและ HRSA (ISO H และ)

- การทำงานที่ไวต่อการสั่นสะท้าน

+ เส้นผ่านศูนย์กลางหัวกัดไม่ควรเกิน 70% ของความกว้างของช่อง

+ คายเศษได้อย่างมีประสิทธิภาพ

+ ทำให้เกิดความร้อนต่ำ

– ต้องตั้งโปรแกรมเพิ่ม

การกัดแนวดิ่ง

+ ขจัดปัญหาสำหรับงานที่เกิดการสั่นสะท้านได้ง่าย:

- มีระยะยื่นยาวของเครื่องมือ

- ในช่องลึก

- ใช้เครื่องจักรที่มีกำลังต่ำหรือมีสภาพการทำงานที่ไม่มั่นคง

– ประสิทธิภาพการผลิตต่ำในสภาพการทำงานที่มั่นคง

– ต้องการกัดเนื้องาน/การเก็บผิวละเอียดส่วนที่เหลือ

– ปลายคมตัดอาจเป็นอุปสรรคต่อการคายเศษ

– มีตัวเลือกเครื่องมือจำกัด

การกัดช่องหยาบโดยใช้หัวกัดคมตัดยาว

- หัวกัดที่สามารถคายเศษโลหะได้ในปริมาณมากโดยทั่วไปจะนำไปใช้ในการกัดหยาบ

- หัวกัดที่มีคมตัดสั้นอาจทำให้ช่องที่มีความลึกเท่ากับเส้นผ่านศูนย์กลางเมื่อใช้เครื่องกัดที่มีความมั่นคงและทรงประสิทธิภาพ

- ให้ใช้สปินเดิล ISO 50 ที่มีความมั่นคง เนื่องจากหัวกัดอาจเกิดโอกาสปรับแรงในแนวรัศมีเพิ่มมากขึ้น

- ตรวจสอบข้อกำหนดเกี่ยวกับกำลังและแรงบิด เนื่องจากเป็นข้อจำกัดที่มีผลต่อการทำให้มีประสิทธิภาพสูงสุด

- ต้องคำนึงถึงระยะพิตช์ที่เหมาะที่สุดสำหรับการทำงานแต่ละประเภท

เริ่มแรกออกแบบใหม่ขนาดยาวขึ้น

สำหรับการกัดขอบ

| ระยะพิทช์ | L  | M  | H  |

| รูปแบบการทำงาน | การปรับตั้งแบบยาว | อเนกประสงค์ | การปรีบตั้งแบบสั้น |

| งานกัดบ่าฉาก | ลึก ap/ae | ปานกลาง ap/ae | ปานกลาง ap/ae |

| การกัดร่อง | ปานกลาง ap/ae | จำกัด | __ |

| vc ฟต/นาที |  |  |  |