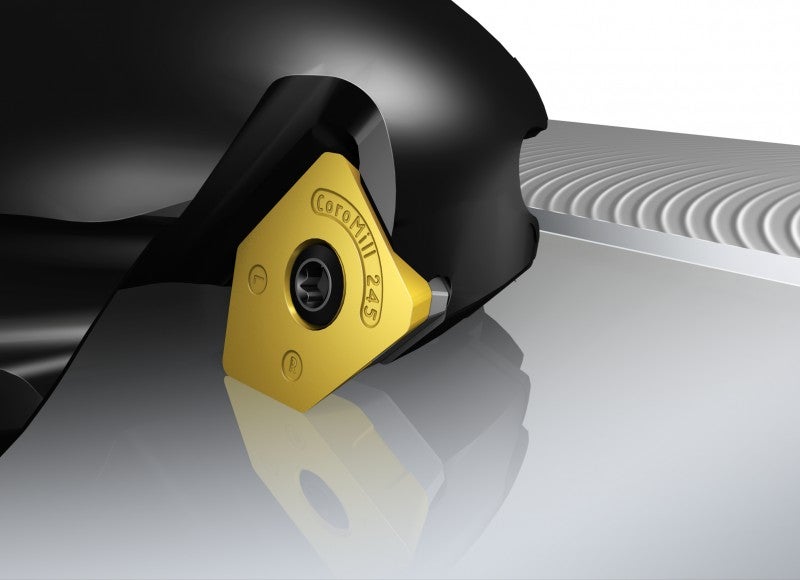

밀링 표면 생성

밀링 표면 생성은 사용하는 공구의 종류와 공정에 따라 축 방향, 반경 방향 또는 자유 곡면이 될 수 있습니다.

축 방향으로 생성된 표면

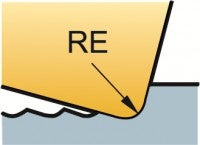

생성된 표면 조도가 인서트 하단 모양과 일치합니다. 코너 반경(RE)이 있는 인서트는 파형 형상을 생성합니다. 파형 형상의 크기는 반경과 이송에 따라 달라집니다.

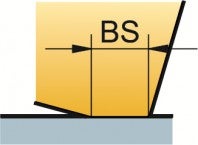

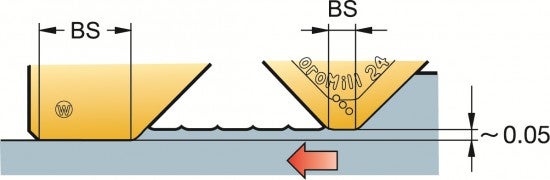

평행 랜드(BS)가 있는 인서트는 평면을 생성할 수 있습니다. 커터의 축 방향 공차와 런아웃에 따라 가장 낮은 위치의 인서트가 밀링 표면 조도를 생성합니다.

코너 반경(RE)

평행 랜드(BS)

최상의 밀링 표면 조도를 생성하려면 회전당 이송(fn = fz x zn)을 BS의 80% 미만으로 유지하는 것이 중요합니다.

커터 직경이 증가하면서(그리고 엑스트라 크로스 피치 커터의 경우) 절삭날 수와 회전당 이송이 증가해 더 큰 BS가 필요합니다. 회전당 이송이 평행 랜드의 폭을 초과하면 커터의 축 방향 런아웃이 표면 조도에 영향을 줍니다.

최상의 밀링 표면 조도를 위해서는 다음을 사용하십시오.

- 와이퍼 인서트 또는 BS가 fn보다 25% 이상 큰 밀링 인서트

- 경면 조도용 서멧 인서트

- 스미어링 방지를 위한 절삭유

와이퍼 인서트

와이퍼를 사용하거나 평행 랜드가 길면 대직경에서 정삭이 가능합니다. 와이퍼는 표준 인서트 아래에 배치되어 표면을 생성합니다. 최대 fn은 BS의 80%를 넘으면 안 됩니다.

원형 인서트

원형 인서트나 큰 코너 반경이 있는 인서트는 매우 생산적이지만 고품질 표면을 생성하지 못합니다. 커터 직경이 클수록 표면 조도가 악화됩니다.

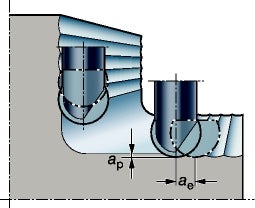

반경 방향으로 생성된 표면

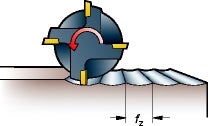

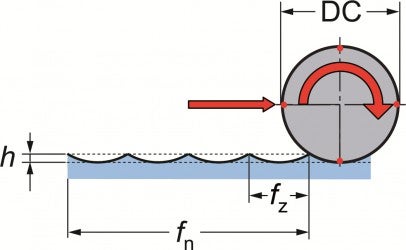

엔드밀, 직각 밀링 커터 또는 측면 및 평면 밀링 커터를 사용할 경우 반경 방향 표면이 생성됩니다. 반경 방향으로 생성된 표면의 경우 프로파일을 생성하는 것은 공구의 측면입니다.

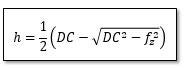

각 절삭날이 파형 형상(h)를 생성하고, 파형 형상의 폭은 날당 이송 fz와 동일하고 파형 형상의 깊이는 커터 직경과 fz 간의 관계에 의해 결정됩니다. 생성된 파형 형상의 이론상 크기는 최소값입니다.

자유 곡면 생성

볼 노즈 엔드밀을 사용하면 자유 곡면이 생성됩니다.