램핑 가공: 2축 선형 및 원호

성공적인 램핑 가공이란?

선형 램핑 가공은 막힌 슬롯/포켓/캐비티을 가공할 때 가공물에 접근하는 효율적이고 일반적으로 사용되는 방법이며, 드릴이 필요하지 않습니다.

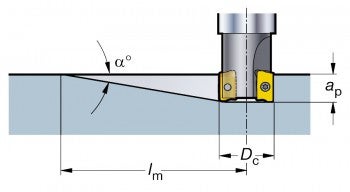

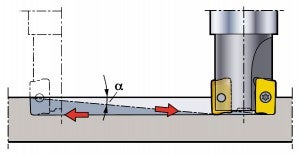

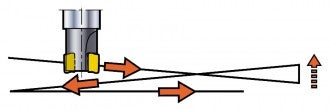

선형 램핑 가공은 축 방향(Z)과 한 반경 방향(X 또는 Y)으로 동시에 이송하는 방법입니다(예: 2축 램핑 가공).

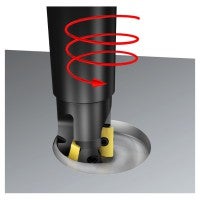

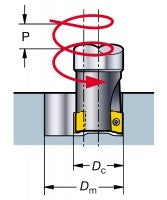

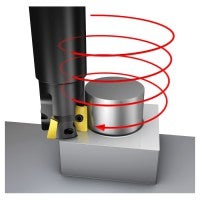

원호 램핑 가공(헬리컬 보간, 나선형 보간, 궤도 드릴링 등으로도 불림)은 지정된 피치에서 축 방향 이송(Z)과 함께 원호 경로(X 및 Y)에서 동시에 이동하는 방법으로, 드릴링의 대안으로도 사용됩니다.

헬리컬 보간은 반경 방향 절삭이 줄어들수록 훨씬 부드러운 공정이 되며 원호 램핑 가공은 선형 램핑 가공(풀 슬롯 가공)보다 선호됩니다. 순수한 하향 밀링이 가능하며 칩 배출이 개선됩니다. 반시계 방향 회전이 하향 밀링을 보장합니다.

2축 램핑 가공 – 선형

램핑 가공 적용 방법어려운 절삭 공정

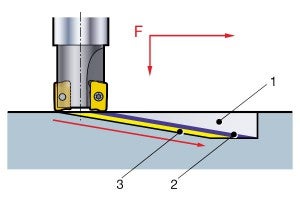

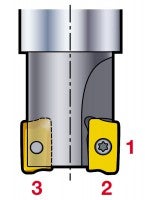

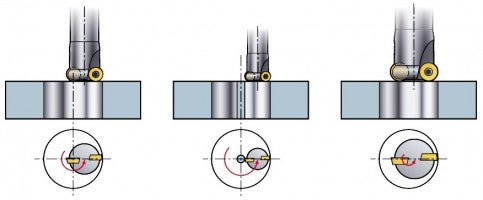

선형 램핑 가공 중에 동시에 발생하는 세 가지 절삭 공정이 있습니다.

1) 리딩 인서트를 사용한 원주 절삭.

2) 리딩 인서트를 사용한 바닥 절삭.

3) 트레일링 인서트를 사용한 바닥 절삭.

절삭 부하는 축 방향과 반경 방향 모두에서 발생합니다.

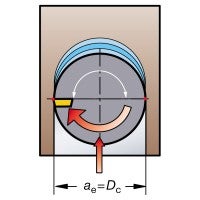

풀 슬롯 가공 때문에 공구에 추가적인 응력이 가해집니다. 즉, ae=Dc 큰 반경 방향 부하와 긴 칩이 발생합니다.

가공 권장사항

- 이송을 정상 비율의 75%로 감소시키십시오.

- 램핑 가공 후 바로 슬롯 밀링 가공을 수행할 경우 트레일링 인서트가 절삭을 멈출 때까지 커터 직경과 일치하는 거리 동안 저이송을 유지하는 것이 중요합니다.

- 절삭유를 사용해 칩 배출을 용이하게 하십시오.

- 공구 반경을 줄여 접촉 면적을 줄이십시오.

- 원호 램핑 가공을 위한 액세스가 제한적일 경우 선형 램핑 가공은 폭이 30 mm 미만인 좁은 슬롯으로 제한되어야 합니다.

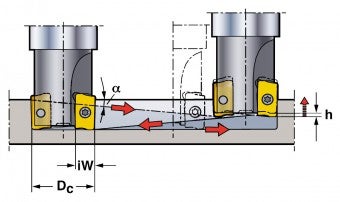

프로그레시브 램핑

깊은 슬롯을 생성하기 위해 여러 패스에 대해 램핑 가공을 수행할 경우 한 방향으로만 램핑 가공을 하는 대신(단일 패스 램핑) 양 방향으로 램핑 가공을 해(프로그레시브 램핑) 생산성을 쉽게 향상시킬 수 있습니다.

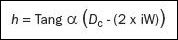

주의: 최대 램핑 각도에서 커터를 이송할 경우 방향을 바꾸기 전 거리 h에서 커터를 들어올려야 합니다. 그러면 커터 바디 중심부의 손상을 방지할 수 있습니다.

단일 패스 램핑.

공구 경로 수정

최대 램핑 각도에서의 프로그레시브 램핑.

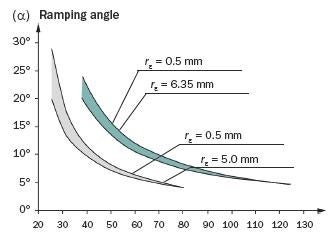

최대 램핑 각도에 영향을 미치는 인서트 반경

예:

그림의 곡선은 최소 및 최대 반경에 유효합니다. 중간 반경은 보간하십시오.

공구 직경, Dc mm

= 인서트 크기 22

= 인서트 크기 16

2축 램핑 가공 – 원호

공정 고려사항

원호 램핑 가공의 경우 세 가지 주요 고려사항이 있습니다. 올바르게 적용하지 않으면 문제가 발생할 수 있습니다.

- 홀 크기별 커터 직경 선택

- 회전당 피치

- 이송률

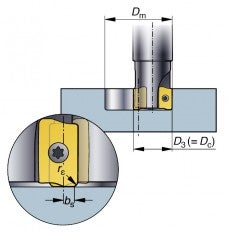

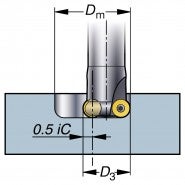

1. 홀 크기별 커터 직경 선택

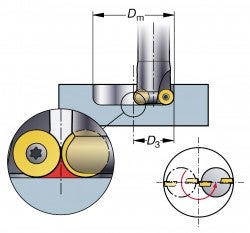

센터 커터가 아닌 커터를 사용할 경우 커터 크기 선택이 매우 중요합니다. 커터 직경은 인서트가 홀의 중심선 위로 절삭하도록 보장합니다.

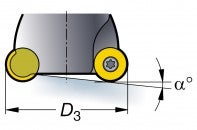

커터 직경이 너무 작으면 트리패닝처럼 중앙에 코어가 남습니다. 이는 큰 컷-아웃(‘맨 홀’)의 경우 허용되지만 코어가 떨어질 수 있으므로 코어를 지지해야 합니다.

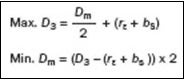

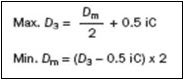

커터가 너무 크면 인서트가 홀의 중심선을 절삭하지 않고 핍이 형성되어 커터 하단에 엉킵니다.최대 직경 홀

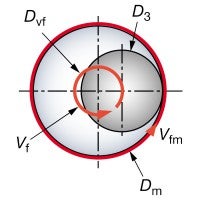

- 하나의 연속된 나선형으로 생성될 수 있는 최대 홀 직경 Dm은 2 x D3입니다.

- 이는 풀 슬롯 가공이며 막힌 홀의 중앙에 핍을 남깁니다.

- 핍은 평면 홈을 위해 중심까지 이송하면 제거됩니다.

최대 홀 직경 Dm

밀링 직경 평면 홈

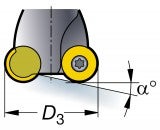

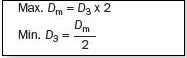

- 막힌 홀 바닥에 핍이 남지 않게 하려면 인서트 반경 크기를 고려해야 합니다.

- 커터가 너무 크면 중심까지 이송해 핍을 제거할 수 없습니다.

최소 홀 직경 Dm

최소 홀 직경 Dm

최소 직경 관통 홀

- 비 센터 커팅으로 인한 커터 바디의 충돌을 방지하는 최소 직경

- b는 플런지 가공에 허용되는 최대 스텝 오버이고, 최대 오버랩에도 동일합니다.

- 원형 인서트의 경우 b를 b = 0.8 x iC로 계산해야 합니다.

- 핍을 제거할 수 없습니다.

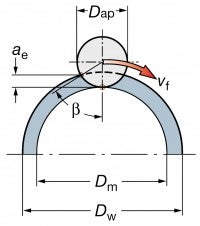

2. 피치 (P)

커터 공구의 경우 피치가 최대 ap보다 클 수 없고, 홀 직경, 커터 직경 및 램핑 각도에 따라 달라집니다.

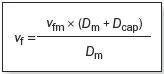

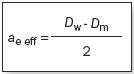

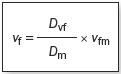

3. 이송률

이송 값은 항상 원주 이송률 vfm과 일치하는 hex 값에 따라 달라집니다. 그러나 대부분의 기계에는 공구 중심 이송 vf가 필요하고, 이를 계산해야 합니다.

Dvf = 프로그램된 커터 경로

프로그램된 이송:

vfm = 반경 보상을 사용할 경우

vf = 공구 중심 이송을 사용할 경우

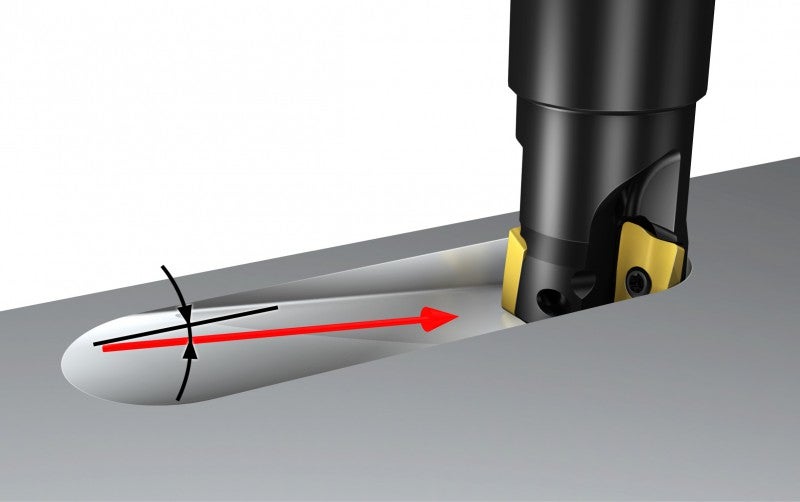

원호 외경 램핑 가공

외경 원호 램핑 가공(3축)

외경 원호 밀링 가공(2축)

성공적인 원호 외경 램핑 가공이란?

내경 원호 밀링/램핑 가공과 비교:

- 공구 중심 이송 vf가 감소하는 대신 증가합니다.

- 외경 밀링 가공 때 반경 방향 깊이 ae가 훨씬 더 작아지기 때문에 더 높은 절삭 속도를 사용할 수 있습니다.

- hex는 엣지 가공과 같은 방법으로 계산됩니다.

- 프로그래밍 방법은 홀의 내경 밀링과 매우 유사합니다.