밀링 커터 피치 선택 방법

작업에 가장 적합한 유효 절삭날 수 zc를 선택할 때는 반드시 절삭날 간 거리인 피치를 고려해야 합니다.

올바른 밀링 커터 피치의 선택이 중요한 이유는 생산성, 안정성 및 동력 소비에 큰 영향을 주기 때문입니다.

절삭날 수, zn

절삭날 수가 많은

커터

절삭날 수를 늘리면 절삭날에 추가적인 열을 발생시키지 않으면서 테이블 이송을 증가시키고 동일한 절삭 속도와 날당 이송을 유지할 수 있습니다.

그러나 절삭날 수가 증가하면 공구 디자인이 변합니다. 공구 절삭날 간 거리가 짧아지면 칩 배출을 위해 남는 공간이 감소하고 커터 피치가 균일해야 합니다.

가공 시 요구되는 동력은 절삭에 맞물리는 절삭날의 수를 제한하는 요인입니다.

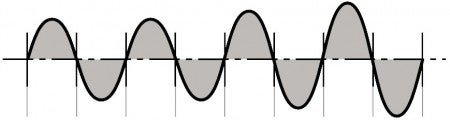

비균등 피치

비균등 피치 커터

비균등 피치 커터는 커터 원주에 절삭날의 간격이 균등하지 않습니다. 이 커터는 조화 진동을 분리해 안정성을 증가시키고 진동 위험을 감소시키는 장점이 있습니다. 특히 절삭 폭 ae가 크고 오버행이 긴 밀링 가공에서 유용합니다.

일반 피치

비균등 피치

코오스, 크로스 및 엑스트라 크로스 피치

작업을 최적화하기 위해 일반적으로 코오스, 크로스 및 엑스트라 크로스라는 세 가지 피치 중에서 선택할 수 있습니다.

크로스 피치 커터는 안정성이 우수하고 ae가 낮은 작업에서 사용됩니다. 이 커터는 하나 이상의 날이 항상 절삭에 맞물립니다.

코오스 피치

크로스 피치

엑스트라 크로스 피치

코오스 피치 밀링 커터, -L

절삭날 수가 적은 비균등 피치 커터

- 가장 낮은 절삭 부하 때문에 불안정한 가공에 우선 추천

- 제한된 동력

- 확장된 툴링

- 풀 슬롯 가공

- 긴 칩 소재 ISO N(큰 칩 포켓)

크로스 피치 밀링 커터, -M

절삭날 수가 중간인 균등 또는 비균등 피치 커터

- 안정적인 조건의 황삭 가공에 우선 추천

- 우수한 생산성

- ISO P, M 및 S 소재의 황삭 가공에서 우수한 칩 공간 제공

엑스트라 크로스 피치 밀링 커터, -H

인서트 수가 최대인 균등 피치 커터

- 생산성이 높고 ae가 낮은 작업에 우선 추천 – 하나 이상의 날이 항상 절삭에 맞물림

- ISO K 소재의 황삭 및 정삭 가공

- 원형 인서트와 함께 ISO S 소재의 황삭 가공

주의: 코드에 X가 추가되면 기본 설계보다 좀 더 크로스 피치인 커터 버전입니다.