챔퍼 밀링 가공

챔퍼, V컷, 언더컷, 용접 준비 및 공작물 모서리를 따라 디버링 작업은 자주 수행되는 챔퍼 밀링 작업입니다. 기계 및 셋업 유형에 따라 이 작업을 다양한 방식으로 수행할 수 있습니다. 작은 평면 밀링 커터, 롱에지 커터, 엔드밀 또는 챔퍼 가공 커터를 사용할 수 있습니다.

공구 선택

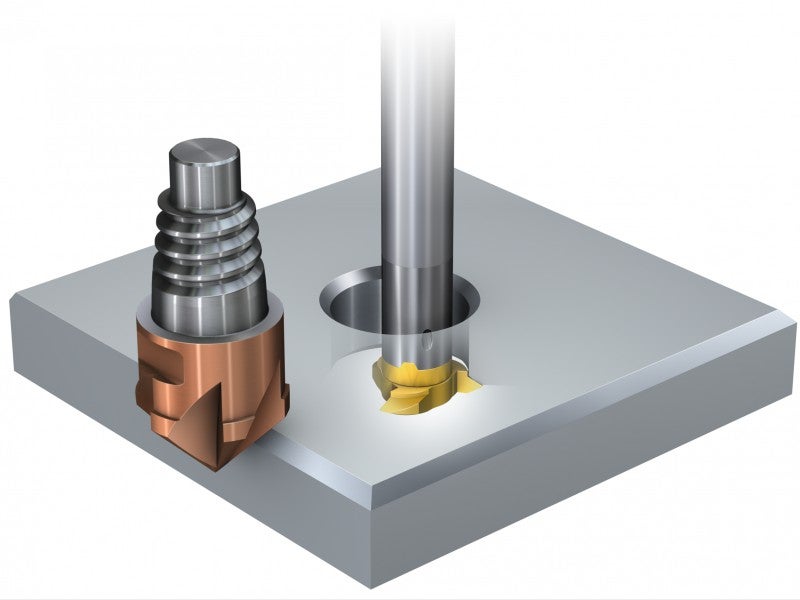

챔퍼 가공 커터

챔퍼 가공 공구의 선택은 다음과 같은 몇 가지 요인에 따라 달라집니다.

- 작업이 정면 챔퍼 가공인지 후면 챔퍼 가공인지

- 챔퍼 가공 각도

- 최대 챔퍼 깊이

- 가공할 소재

전면 챔퍼 가공에서 주요 고려사항 중 하나는 기계에서 사용할 수 있는 공구 어셈블리입니다. 후면 챔퍼 가공의 경우 홀 크기가 커터 크기를 제한해 공구 선택에 영향을 줄 수 있습니다. 일반적으로 내경 가공 작업에서 작은 챔퍼에는 접근성 때문에 솔리드 초경 공구가 필요하고, 큰 형상에는 인서트 교환형 밀링 커터를 사용할 수 있습니다.

챔퍼 가공용 보완 커터

스핀들이나 가공물을 기울일 수 있는 4축 또는 5축 장비에서는 챔퍼 가공과 디버링에 다양한 공구를 사용할 수 있습니다.

- 90도 엔드밀

- 45도 평면 밀링 커터

- 큰 챔퍼에는 롱에지 커터를 사용할 수 있습니다.

적용 방법

절삭 조건

일반적으로 절입 깊이 ap와 절삭 폭 ae가 커터 직경에 비해 작습니다. 따라서 작은 맞물림을 위해 더 높은 추천 절삭 속도를 사용해야 합니다. 날당 이송 fz도 크게 증가시킬 수 있습니다. 표면 조도에 대한 요구는 fz를 제한합니다.

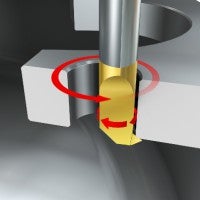

홀의 챔퍼 가공

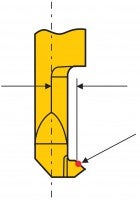

챔퍼 가공과 나사 가공을 모두 수행할 수 있는 일부 커터의 경우 동일한 공구와 인서트를 사용해 나사 가공을 완료한 후 홀의 챔퍼 가공을 수행할 수 있습니다. 이 작업은 원호 밀링 경로를 이용해 수행됩니다. 아래의 프로그래밍 순서를 참조하십시오.

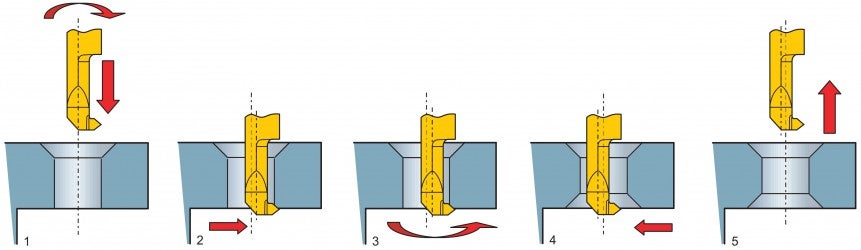

공구 길이 및 반경의 영점

- 회전하고 있는 커터를 드릴링한 홀 위의 중앙에 위치시키고 축 방향으로 플랜지 깊이까지 이동하십시오(Z = 플랜지 높이 – 챔퍼 크기).

- 반경 보정과 맞물리도록 커터를 이송하십시오(Y = 홀 반경).

- 360 보간하십시오.

- 홀 중심으로 다시 이송하십시오.

- 커터를 후퇴하십시오.

주의: 챔퍼 크기를 조정하려면 Z 위치를 변경하십시오(홀의 마찰을 유발할 수 있으니 직경을 조정하지 마십시오).