하향 밀링 vs 상향 밀링

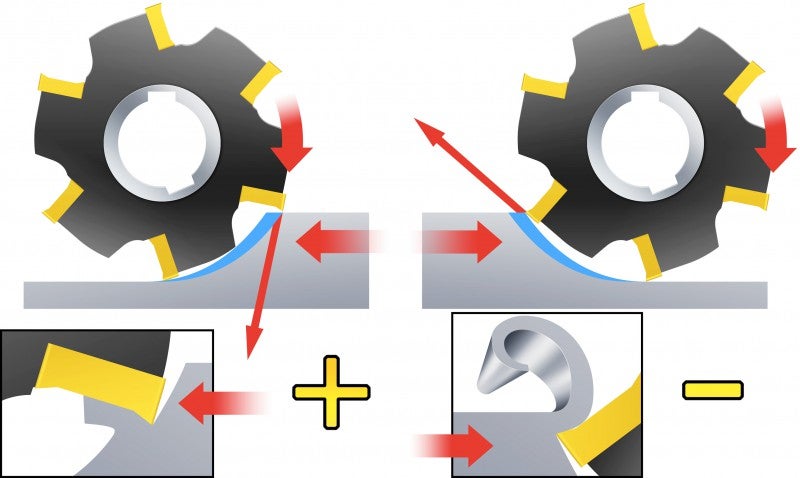

밀링 절삭날이 절삭 지점에 진입할 때마다 충격 부하를 받습니다. 성공적인 밀링 가공을 위해서는 절삭 입구와 출구에서 절삭날과 소재가 올바르게 접촉되어야 합니다. 밀링 가공에서는 가공물이 커터 회전 방향으로 또는 그 반대로 이송되고, 이는 절삭의 시작 및 종료에 영향을 주고 하향 밀링인지 또는 상향 밀링인지를 결정합니다.

밀링 가공의 황금률 – '두껍게'에서 '얇게'

밀링 가공에서는 항상 칩이 어떻게 형성되는지를 고려해야 합니다. 칩을 형성하는 것은 커터 위치이고, 안정적인 밀링 공정을 위해서는 항상 입구에서는 두꺼운 칩을, 출구에서는 얇은 칩을 형성해야 합니다.

밀링 가공의 황금률인 '두껍게'에서 '얇게'를 기억해 절삭에서 진출할 때 가능한 가장 낮은 칩 두께를 보장해야합니다.

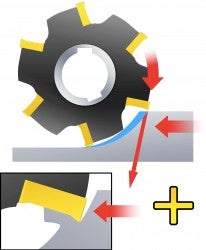

하향 밀링

하향 밀링에서는 절삭 공구가 회전 방향으로 이송됩니다. 하향 밀링은 공작 기계, 지그 및 가공물이 허용하는 한 항상 권장되는 방법입니다.

원주 하향 밀링에서는 칩 두께가 절삭 시작부터 점진적으로 감소해 절삭이 끝날 때는 0이 됩니다. 그 결과 절삭 영역에 맞물리기 전에 절삭날이 표면을 문지르거나 연마하는 것을 방지할 수 있습니다.

큰 칩 두께가 유리하고, 절삭 부하가 가공물을 커터로 당겨 절삭날을 절삭 영역에 유지하는 경향이 있습니다.

그러나 커터가 가공물로 당겨지는 경향이 있기 때문에 기계가 백래시 제거를 이용해 테이블 이송 동작을 처리해야 합니다. 공구가 가공물로 당겨지면 이송이 의도치 않게 증가해 과도한 칩 두께와 절삭날 파손이 발생할 수 있습니다. 이 경우 상향 밀링을 고려하십시오.

상향 밀링

상향 밀링에서는 절삭 공구의 이송 방향이 회전 방향의 반대입니다.

칩 두께가 0에서 시작해 절삭의 끝으로 갈수록 증가합니다. 절삭날이 절삭 영역으로 강제로 진입해야 하기 때문에 마찰, 고온 및 이전 절삭날에 의해 생긴 가공 경화 표면과의 접촉으로 인한 러빙 또는 버니싱 효과가 나타나고, 이는 공구 수명을 단축시킵니다.

절삭 출구의 두꺼운 칩과 고온은 높은 인장 응력을 발생시켜 공구 수명이 감소하고 절삭날이 빠르게 손상될 수 있습니다. 또한 칩이 절삭날에 점착되거나 융착되어 다음 절삭이 시작될 때까지 배출되지 않거나 절삭날의 미세한 파손을 일으킬 수 있습니다.

절삭 부하는 커터와 가공물이 서로 밀게 만드는 경향이 있고 반경 방향 부하는 가공물을 테이블로부터 들어올리는 경향이 있습니다.

상향 밀링은 작업 여유의 변화가 클 때 유리할 수 있습니다. 또한 세라믹이 가공물 진입 시 충격에 민감하기 때문에 내열합금에서 세라믹 인서트를 사용할 때 상향 밀링을 사용하는 것이 좋습니다.

가공물 지그

공구의 이송 방향에 따라 가공물 지그에 대한 요구가 달라집니다. 상향 밀링 중에는 들어올리는 힘에 저항해야 합니다. 하향 밀링 중에는 당기는 힘에 저항해야 합니다.